最新信息更多>>

年产1.2亿碳化砖工厂工艺设计探讨

文献:《砖 家》2013年8月 总第7期 返回索引

添加日期:2014/7/22 11:42:24 浏览次数:1345 文章来源:本站原创 作者:梁嘉琪

摘要 通过一个为石灰生产企业循环利用废气和废渣的实例,采用集成创新的方式,提出“分级处理、磨细石灰、强制搅拌、库式消解、震动成型、单层码运、室式碳化和自动码垛”的生产工艺路线,生产新型墙体材料——碳化砖,为石灰生产企业综合利用提供了一条循环经济的好模式,并实现年产量达到1.2亿块的生产规模。

关键词 碳化砖 生产工艺 探讨

1、前言

碳化砖(carbonated lime brick)是一种利用氢氧化钙还原成碳酸钙、从而获得强度的新型墙体材料,还原剂就是含二氧化碳的气体。我们把这种还原的过程称为“碳化”,而碳化砖由此而得名。广义上讲碳化砖只是碳化制品中的一种,还有碳化板材、碳化构件、碳化门窗等等。

利用碳化把氢氧化钙还原成碳酸钙的原理,把石灰生产过程中产生的废渣与废气加以利用,再通过一定的生产工艺加工处理得到新型墙体材料——碳化砖,是目前石灰生产企业对废渣和废气循环利用的最好方式。2013年3月我院与山东省章丘市文璟山工贸有限公司合作,为该公司设计了一条年产1.2亿块(折合标砖)碳化砖生产线,实现了废气、废渣的循环综合利用。

早在1978年我院就利用原化工部第九化工厂(位于贵阳市清镇)电石炉尾渣和尾气,通过碳化工艺生产碳化砖取得成功,并建设一条年产量达3000万块的生产线,获得贵州省1980年度科技成果三等奖。1993年我院又继而完成“石灰-煤矸石碳化制品研究”的课题,同年通过省级鉴定。

而今,机械化石灰生产竖窑所产出的高活性生石灰,排放尾气的温度、浓度都具备生产高品质碳化制品的优越条件。若能利用好这些难得的生产条件,优化石灰生产线与碳化砖生产线的工艺嫁接设计,必能变废为宝,让传统的碳化砖生产工艺焕发出崭新的生机。

2、基本条件

以章丘市文璟山工贸有限公司为例,该公司现有现代化机械环保竖窑两座,年生石灰生产能力为20万吨。主要产品销往钢铁、化工等企业,其产品粒径大都要求在10~50mm范围之内,小于10毫米的等外石灰约占20%左右,这部分等外石灰市场需求量很少,由于价格很低,成为石灰厂的鸡肋。加上石料入窑前还要筛选出占总量7%左右的石粉和石屑,每年产生3万多吨的废弃石粉石屑,不仅需要占地处置,而且污染环境、增加生产成本。这一问题已成为石灰生产企业亟待解决的问题。

经过调查,文璟山工贸有限公司的“等外”石灰细粉CaO含量为75~80%左右,MgO含量小于2.5%,SiO2含量小于2.0%,活性度为280~350mL之间,非常适合作为碳化制品的钙质原料。石灰竖窑采用窑底强制通风和尾气布袋除尘方案,尾气阶段处理阶段处于负压状态,生产石灰热耗约为930kcal/kg,石灰活性度可以稳定在300mL以上,该窑排出尾气温度约180~200℃,粉尘浓度约20g/m3,CO2浓度可达40%,具有很高的利用价值。

3、产品纲领及规模

1、产品纲领

产品品种:石灰尾渣碳化砖;产品规格:240×115×53mm 、240×115×90mm等;体积密度:≥1200kg/立方米。

2、生产规模:年产量1.2亿块(折合普通砖)。

4、原料

原料全部利用章丘市文璟山工贸有限公司石灰生产过程中排出尾渣、等外石灰和废气,本公司及附近几家公司排放的废渣全部可以利用,等外石灰和废气能够满足本项目生产能力的需要,本项目投入生产以后,基本做到废渣和废气“零排放”效果,环保和循环经济非常明显。

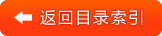

废渣在石灰生产工艺中已经处理,不需要再进行初级破碎,直接就可以进入生产流程。经过对石灰尾渣和初级石灰进行检验的结果表明,其结果基本符合生产碳化制品的要求。石灰窑排出尾气温度约180~200℃,粉尘浓度约20g/m3,CO2浓度可达40%,具有很高的利用价值。通过配方计算,物料平衡见表1。

5、工艺方案

5.1 原料处理

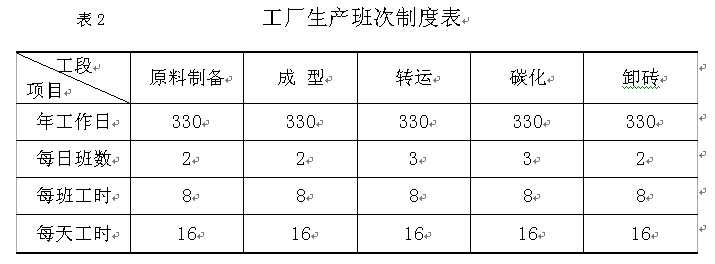

石灰尾渣用锤式破碎机加工处理,然后用回转筛分级,小于5毫米部分作填充料,大于5毫米小于10毫米部分为骨料;等外石灰用雷蒙磨(立式磨)磨细,碳化气体引自石灰炉尾气风机。石灰尾渣、骨料、磨细等外石灰分别装入储存仓中,用电子皮带秤按照配合比计量,进入强制式搅拌机加水混合搅拌,搅拌合格的混合料由布料皮带机送至消解库按区域堆放,经过消解过后的混合料由液压多斗取料机取出,送至双轴搅拌机搅拌。

5.2 成型及码坯碳化

混合料由超级美洲豹2001型液压振动成型机成型,成型后的半成品(砖坯)自动送入上架机组,再用“指装叉车”转运至室式碳化室内进行碳化,经过8小时以上的碳化处理,使砖坯获得一定的强度变为成品,打开碳化室门用“指装叉车”转到下架机进行成品砖与托板分离,分离后的成品砖由卸砖打包机组进行包装,由叉车送到成品推场,检验合格后出厂,整个生产过程实现全部自动化。

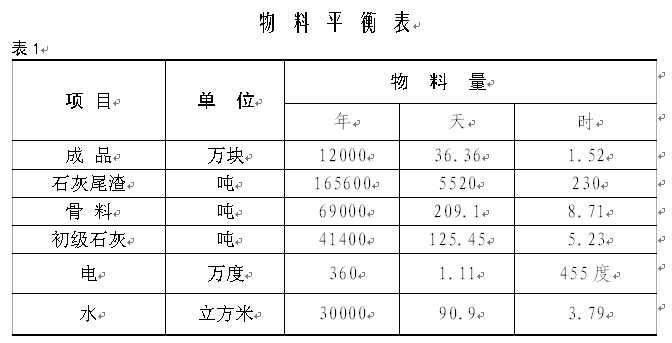

5.3 生产班制

5.4 工艺流程

工艺流程见图1。

6、主要装备

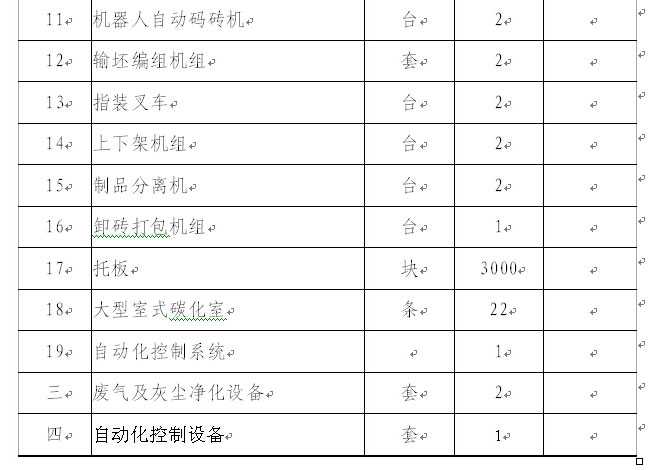

经过认真筛选,主要生产装备全部选用国产定型设备,其中关键设备——半成品的上下架和碳化装置,采用我院为烧结砖厂研发的单层干燥系统,从而使整个生产线实现自动化,部分设备需要我院联合有关装备制造厂家重新开发。设备见一览表(表3)。

7、投资估算与技术经济

7.1 详见投资估算表4。

从表4看出,年产量1.2亿的碳化砖生产线与相同规模的烧结砖厂相比,投资要小得多,主要是没有了烧砖所必须的隧道窑和随之配套的窑车和运转系统,而且自动化程度却相当高。

7.2 简单技术经济指标

通过简单的经济评价计算,各项技术经济指标优良,表明碳化砖项目有着自身的优势(见表5)。

8、结论与评价

8.1 本文介绍的碳化砖生产工艺,综合利用了石灰生产过程中产生的废渣和废气生产新型墙体材料——碳化砖,符合国家循环经济、资源综合利用的产业政策,同时具有节约能源、保护环境的优点,对石灰行业的循环经济建设起到积极的推动和示范作用。

8.2 技术的核心为“分级处理、磨细石灰、强制搅拌、库式消解、震动成型、单层码运和室式碳化”的全自动化工艺路线,有机地集成了国内成熟的先进工艺,在国内属于首创,技术和装备先进,达到国内领先水平。

8.3 碳化砖是一种性能优良的墙体材料,无需煅烧,产品密实,强度高、耐久性好,绿色环保,并且可以派生出碳化空心砌块、碳化墙板等制品,市场前景良好。

8.4 与同规模的烧结砖项目相比,碳化砖生产线的投资要低30%左右,并且工艺流程简单,更容易实现机械化。

9、结束语

虽然碳化砖已经有50余年的历史,但是它在我国的生产线依然是凤毛麟角,根本的原因是很难找到适合的二氧化碳气源,生产技术方面积累的经验非常稀少,并且我国到目前为止,尚没有专业的碳化砖装备制造企业,这些都为我们上碳化砖项目带来了很大的困难。但是根据我们掌握的技术和经验,特别是把当前成熟的工艺技术与装备,通过再创新用于碳化砖的自动化生产线,不仅是创新,而且是一定可行的。现在,我们还有一些问题需要解决,特别是大型室式碳化室的设计,还需要邀请专家参与论证,广泛听取业内行家的意见。部分设备还需要重新开发和设计。所有这些,我们都需要业内的关注与支持,欢迎感兴趣的企业和研究单位,加入我们的研发团队,不断完善生产工艺和技术装备,为循环经济和资源综合利用做出贡献。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心