近十年来,我国新建了很多新的烧结砖生产线,其中99%的都为以全内燃或高内燃为基础的一次码烧工艺。但是我们传统的干燥理论计算资料或是教科书中所阐述的知识都是以二次码烧或是以上世纪50年代初从前苏联引进的小断面隧道干燥室为基础的。对原材料干燥性能的评价方法也是从前苏联引进的,如对干燥敏感性指数、临界点的判断等或是以土工试验方法测定的所谓可塑性指数、干燥线性收缩率等。完全可以说,近二十年来,我们在干燥理论的研究以及有效的干燥方式的开发上,没有取得根本性的进展。由于研发方面的缺失,所以在实际生产中对产量、质量影响最大的因素之一就是干燥问题。经过上一轮的低水平重复建设的“狂热”之后,现在的生产厂家逐步认识到了:没有好的干燥效果,就不可能烧出好的产品这个基本的事实。但是干燥显示出的缺陷与成型、原材料特性、干燥方式、干燥介质(温度、湿度、流速)等多种因素相关。

实际中发现的干燥常见问题如有干燥室的送排风问题、干燥室内坯垛与送排风口的关系问题、干燥室风机的配置问题、干燥介质参数(温度、湿度)问题、原材料或混合料的干燥特性(颗粒级配以及矿物组成)等等,实际上谈论最多的就是坯体或产品的裂纹。

1. 裂纹形成原因分析

为了更清楚地对砖坯裂纹进行判断分析,首先必须对砖坯上产生的裂纹类别、原因要做出正确的判别。关于砖坯的裂纹或是成品砖的破裂,在很多地方新建的“一次码烧”生产线中时有发现。诚然,砖坯出现裂纹的原因众多,但是以笔者看到的实际情况分析,最多的是以下三个方面原因所引起的,一是原材料选用或处理不当;二是干燥制度不合理或干燥室结构不合理;第三,也是最主要的原因——挤出成型设备的问题。

1.1 挤出设备不合理引发的裂纹

凡是设备原因造成的裂纹,都是有规律的裂纹,如在每个砖坯的某个部位形成了有规律的、相似的裂纹。出现这种状况,就必须在设备上找原因;而由于原材料的干燥性能不好以及干燥制度不合理引发的裂纹多没有这种规律性。根据经验来看,大多数厂家的坯体干燥裂纹,都不是由于干燥制度或干燥室结构造成的,80% 以上的厂家坯体在干燥过程中产生的裂纹,问题都出在设备上。由于挤出设备引发的坯体存在内应力的情况在干燥前不容易被发现,在干燥或焙烧之后才能观察到,往往被认为是干燥(焙烧)过程有问题。一些砖厂在投产以后,坯体的裂纹问题一直解决不了。请这个专家来了,说设计上有问题,要这样改,那个专家来了,说要那样改,改来改去,问题还是没能彻底解决。首先需要弄清楚诱发裂纹产生的原因,方能对症下药。为能够识别出这些裂纹的特性,请看下图笔者拍摄到的部分实心裂纹砖以及裂纹砖坯照片。

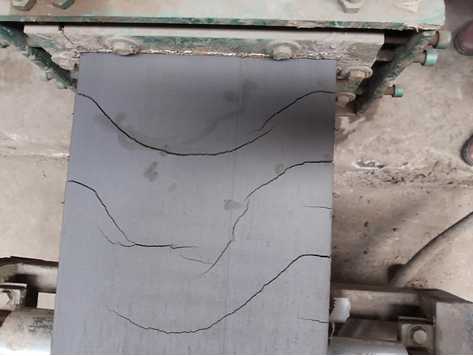

图1 原材料选择不当以及干燥制度或干燥室结构不合理造成的裂纹

这一实例中,既有原材料中含有过多的蒙脱石的原因,也有干燥室结构不合理,排潮不畅的原因。

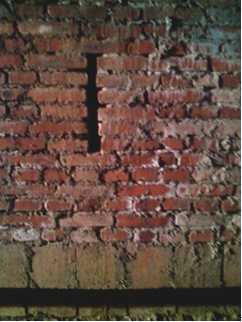

图2 原材料处理不到位以及挤出机性能的不合理造成的裂纹(上部为烧后制品;右为坯体的内部结构)

图3 挤出机性能不合理造成的裂纹

封闭泥缸太短,螺旋绞刀建立不起来应有的挤出压力;螺旋绞刀头的副叶太小造成的裂纹

图4 挤出机主轴(悬臂轴)与泥缸中心偏离太大、主副叶不对称造成的单面裂纹(主轴与泥缸中心上下偏离13mm;主副叶相差11mm;而且500mm挤出机主轴转速接近50转)

图5 挤出机螺旋绞刀头主副叶不对称以及机头内部构造不合理造成的裂纹

图6 螺旋绞刀头不合理以及主轴转速过高造成的裂纹(烘烧一体,出窑后才能看到)

图7 螺旋绞刀磨损后形成的螺旋纹 (最后一幅为未磨损时)

图中给出的7组照片中,第1组照片中由于原材料中含有大量的蒙脱石矿物,其干燥敏感性指数很高,干燥收缩也很大,加之干燥制度不合理,干燥室中排潮不畅,坯体还存在有吸潮现象,造成了砖的六个面上均出现裂纹,且呈严重的哑音,强度很差。虽说该厂使用的是软质页岩,但是该种页岩根本就不能够单独使用来做砖。其主要原因属原材料选择不当,必须更换原材料或是掺加其他原材料对其进行改性才能适应“一次码烧”。须知,选择“一次码烧”工艺是有条件的,其中最主要的条件之一就是原材料干燥性能必须满足要求。该实例是发生在内蒙古某地一新建砖厂。第2组照片中砖的裂纹以及砖坯的内部结构,其主要原因是原材料处理不好,且挤出设备选择也不当,封闭泥缸太短,螺旋绞刀头不合理,根本没有建立起所需的挤出压力。在不合理的挤出过程中混合料经过机头、机口时产生了不均匀地流动,在坯体内部形成了较大的内应力,干燥或焙烧之后出现了可见的裂纹。该组照片的实例是发生在海南省某地使用黏土加页岩的砖厂。第3组照片的实例是发生在甘肃某地的一个砖厂中。该厂挤出机的封闭泥缸长度还不到900mm,且螺旋绞刀头的副叶仅有不到100mm的宽度,挤出压力非常低,泥条断面流速相差很大。而挤出机厂家还有其名曰:“挤出电流低,节能”。

第4组照片是发生在河南某地,而且裂纹仅出现在坯体的上面。经检查后发现该厂使用的挤出机为悬臂轴,主轴与泥缸严重不同心,上下相差13mm,而且螺旋绞刀头主副叶两顶端相差约10mm。这种病态的挤出机,出现了砖坯单边裂纹,长时间得不到有效解决方法,也使该厂蒙受了严重损失。第5组照片是发生在甘肃某地(陕甘宁边区)一砖厂,经仔细检查分析后发现,螺旋绞刀的排列不对,绞刀头主副叶不对称,且机头与机口之间存在着较大的“死泥区”所致。重新制作了新的螺旋绞刀和机头后,上述裂纹得到消除。第6组照片是在甘肃某地烧结砖厂发现的。该厂使用的原材料为分散程度较好的细颗粒黏土。在出窑后的窑车上有很多爆裂的砖块,每辆窑车上多则有数百块爆裂砖,少则有一百多块爆裂砖。这些砖爆裂的断面形状多为弧形,且绝大多数断面上可见黑心或还原色痕迹,有的掉了顶面,有的则在大面纵长方向上呈弧形断裂。同时也看到一些已经断裂的砖块上或是有过烧现象的砖的大面上分布着很多裂纹,在没有卸下的烧成后砖垛上也能看到有裂纹的砖。从这些爆裂砖的断面颜色分析,应是在冷却阶段强制的过急冷却而造成的爆裂,因为绝大多数断裂面上呈现出黑心或是还原色彩痕迹,只有非常少的断裂面呈现出砖红色(应是在预热带爆裂的)。检查挤出的坯体时发现,坯体中螺旋纹(不规则弧形裂纹以及大S—形裂纹)非常严重。查看正在修复的螺旋绞刀时发现,该挤出机螺旋绞刀头的副叶过小,而且主叶与副叶的焊接位置差别太大,在轮毂处相互错位竟达10mm以上;主叶片宽度与副叶宽度也相差14mm,主叶宽度大而副叶宽度小;螺旋叶片表面耐磨焊层的焊接方向也搞错了,加大了挤出过程中的阻力。这种不合理的螺旋绞刀头结构是坯体中出现大量螺旋纹的主要原因。该螺旋绞刀头见图8所示。由于坯体成型过程中形成了严重的螺旋纹(不规则弧形裂纹或是S—形裂纹),在干燥之后还不能明显地表现出来,而在焙烧过程中,坯体内部总是在早已形成的螺旋纹的位置上连接强度最弱,由于温度应力的作用,或因预热升温过急,或因冷却过急,就会在沿着强度最弱的、螺旋纹的位置上(或沿螺旋纹的方向上)爆裂。如上所述,爆裂的断面绝大多数呈弧形,无论是断掉顶面的形状,还是沿大面纵长方向上的断裂,都是如此。这就说明,坯体中最薄弱的强度分布区域,均处于早已形成的螺旋纹上(有螺旋纹,就有滑移面)。在有螺旋纹存在的区域上,其强度不能够抵御预热升温或是冷却降温的热冲击力,从而导致了爆裂。在仅仅更换了螺旋绞刀头之后,虽说螺旋纹还没有从根本上完全消除,但是已大为好转,就基本上消除了爆裂的现象。如果更换新的机头,加之在原材料中添入一些粗颗粒组分,其效果还会更好些。

图8不合理的螺旋绞刀头结构

第7组照片是摄于西安市某住宅小区的铺路砖。雨后可以明显地看到砖上面的螺旋纹,有的砖很明显,而有的砖没有。这是螺旋绞刀磨损后没有及时修复更换而造成的。当然,由于挤出设备性能与结构不合理造成的裂纹还有很多种,如挤出机的转速问题。在河南某地使用的黏土可塑性指数较高,干燥收缩较大。但是加入煤矸石改性之后,其干燥收缩值还是在可接受的范围内。究其原因,依然是挤出设备的问题。众所周知,现代挤出机在挤出泥缸直径在不断地增大,其螺旋绞刀的螺距也在增大。但是螺距增大之后,其螺旋绞刀的转速应相应地降低。该厂使用的挤出机泥缸直径为500mm,但是其主轴转速竟然达到了近50r.p.m;为了提高挤出泥条速度,也将螺旋绞刀头的副叶割小得仅剩不到150mm宽。挤出机机头处发热严重,已经危及到了砖坯的质量。当更换新的螺旋绞刀(也是不合理的)后,裂纹的位置和形式就改变了。照片中的裂纹砖或砖坯,其裂纹都有一定的规律性,应当是挤出设备的问题。因而,选择挤出设备时,特别是“一次码烧”工艺,不能只贪图价格上的便宜,要看其性价比。像选择这样的问题挤出机,投产后的损失则更大。更重要的是要看自己的原材料性能和生产的产品,适应那种类型的挤出机,“适合自己的就是最好的”。不能轻易听信某些设备制造厂家所宣传的硬塑挤出。所谓的“一硬遮百丑”并不一定正确,其实某些情况下,硬塑挤出并不能得到好的效果,而且还要耗费宝贵的电力,增大了无谓的设备磨损。硬塑挤出是要付出代价的。如笔者在新疆某地看到的所谓的硬塑挤出设备,由于不适应当地的原材料特性,挤出时机头、泥缸“发烧”,人手都不敢触摸,严重地影响着坯体的质量。所谓的硬塑挤出设备生产出来的砖,还不如同样的原材料用半硬塑挤出机甚至普通挤出机生产出的砖的强度高。(发热都是在表面层,坯体中部是凉的)

上面实例讲的都是实心砖,这是因为近二十年来,大多数挤出机制造厂家主要精力都集中在了空心产品的成型上,而忽视了现代挤出机对实心砖的挤出。能够顺利挤出空心砖的挤出机并不一定能够挤出好的实心砖坯体。确实,业内出现了挤出空心制品时没有问题,但是就是挤实心砖就有问题。可见,不同的产品对挤出机的要求是不一样的。众所周知,挤出泥条断面中部一般都走得快,而空心砖的芯架可以增加中部的阻力,平衡了泥条断面的流动速度。但是挤出实心砖时中部就会快,易于形成螺旋纹。如果螺旋绞刀头结构不合理时更易于产生坯体中的裂纹和缺陷。特别在装饰砖砖的挤出成型上必须要做到泥条断面上的流速平衡,避免如图9中的螺旋纹。

在西欧发达国家的教科书中也把坯体裂纹的原因分为两种类型,一种是坯体中本来就存在的、由于挤出设备造成的原因;另外一种是干燥过程出现的原因。因此,当坯体出现裂纹后,首先要正确分辨出其原因,是设备造成的还是干燥过程造成的。

由于挤出设备引发的裂纹也可以称为坯体中内应力造成的裂纹(包括芯架裂纹),所谓内应力裂纹是由于坯体在成型过程中,挤出压力分布不均匀,泥条断面流动速度不一致,在坯体内部形成内应力,在干燥过程中表现出来的是裂纹,应该对设备进行调整或改造。

1.2 原材料干燥性能不好造成的裂纹

如图1中所示的情况。如果原材料的中超细颗粒含量比例较高,其可塑性指数就较高。一般情况下这种原料的干燥敏感性系数也较大,在干燥过程中内部的水分不易排出来,容易产生网状裂纹。外表面收缩了,而内部的水分没有排出,内部收缩不了,只是表面收缩,造成网状的裂纹。除了提高进入干燥室的坯体温度外,还应该考虑设法增加坯体的微空隙率,即在原材料中加入瘠性材料。加煤矸石、、页岩、炉渣等骨料不失为一个经济的选择。实质上这类干燥敏感性高的原材料,所含有的矿物成分决定了其干燥性能,如蒙脱石含量过高,即便是页岩也不能单独使用来做砖。某些地区的原材料中含蒙脱石很高,如东北、内蒙古、宁夏、新疆、北京以及黄土高原地区的红胶泥土壤等。对于这种塑性很高的原料,挤出机的真空度不宜太高。高真空度可以增加坯体的密度,但密度太高,则可能使这种原料制成的坯体密度太大影响坯体内部水分的排出,造成网状裂纹,甚至在焙烧预热带出现爆裂。

1.3. 干燥室送风方式不合理造成的裂纹

由于“一次码烧”的隧道干燥室内常出现坯垛垮塌倒垛的事故,有些不明就里的隧道窑建设者或设计者,就把隧道干燥室应该具有的合理送风方式进行了“臆想式”的改造,全然不考虑坯体原材料的干燥特性,也全然不顾窑车上坯垛的码放形式,更不考虑热介质(风)送入干燥室时应具备的流动速度以及干燥砖坯所必须的风量大小,将送热风口(为侧送风)按照等距离(如50cm或70cm)排列,在垂直方向上仅留出有狭长的通风口(如仅有70×240~400mm),而且数量很多,例如笔者在安徽某地发现一个新建的“一次码烧”隧道干燥室断面宽3.6m,长为108m,坯体码高14层(120mm方向),在靠近隧道干燥室的出车端内墙上留有仅一砖厚度宽、长度约400mm的送热风口,而且是在同一个位置上分别有上下两个送热风口,且每隔500mm设置一道,隧道干燥室的一面内墙上共设置75道共150个送热风口,也就是说一条干燥室中有300个送热风口。试想,这种为数众多的狭小送热风口,送入隧道干燥室的热空气怎么会具备有一定的流速呢?在其送热风支道内也没有任何的可调节措施,送入的热空气根本就不能到达窑车上坯垛的中部。该隧道干燥室的设计者根本就没有搞懂热空气会自然上浮的特性,竟然在与坯垛高度相差无几的干燥室直墙面上设置送热风口。这种送热风口怎能限制隧道干燥室内的热空气分层现象呢?因为该隧道干燥室内光线太暗,在手电筒的照射下,图10为笔者拍摄的这种“匪夷所思”的送热风口。该干燥出来的坯体吸潮,微细裂纹很多,严重时塌垛倒车,勉强不倒的进入焙烧后由于不干而爆裂。

上送热风口

下送热风口

图10 “匪夷所思”的隧道干燥室送热风口

无独有偶,笔者在浙江某地一新建的3.7m宽隧道干燥室中又一次发现了这种狭小的隧道干燥室送热风口,只不过是数量比前者少了许多,没有了上送热风口,每隔700mm一道,如图11所示。笔者粗略计算了一下这些送热风口的总面积,还不到所需送热风面积的三分之一。这种送热风口怎能干燥好砖坯呢?又怎能保证从送热风口喷出具有一定流速的热风呢?坯体干燥效果的好坏对“一次码烧”工艺尤为重要。因此,用于“一次码烧”工艺的隧道干燥室,无论是上送热,还是侧送热,也无论是上送热+侧(底)送热的方式,其送热风口的位置、尺寸大小、数量的多少等,都要与窑车上坯垛的形式向配合,更重要的是要与坯体混合料的干燥性能相适应。须知,干燥砖坯的干燥室与“烤烟炉”大不相同。

图11 内宽3.7m隧道干燥室中的狭小送热风口

2、隧道干燥室上的送热风口与窑车坯垛上通风道不对位造成的干燥问题

笔者在为数不少的新建“一次码烧”隧道窑厂家看到,其生产热耗很高、产量低下、质量差的现象,其隧道干燥室的塌坯现象也时有发生,有的塌坯还相当严重,整窑车的连续倒塌。有的焙烧隧道窑中的火速很慢,上火漂浮。虽然排烟风机的变频器已经开启到了接近最大,但是隧道窑中还是总显抽力不足。经仔细查看后发现,发生这些情况的首要原因就是在隧道干燥室和焙烧隧道窑设计建造时根本就没有考虑窑车上坯垛的码放方式、坯垛之间的纵横通风道与隧道干燥室上的送热风口(无论是上送热风还是侧送热风口)和焙烧隧道窑上的排烟孔(哈风洞)的相互对应关系。须知,“一次码烧”的隧道干燥室和焙烧隧道窑与传统的小断面干燥室和轮窑的送排风系统大不相同。这是因为移动的坯垛与干燥室和隧道窑的边墙、窑内顶面之间有一定的空隙(常称之为边隙和顶隙),当干燥室上的送热风孔以及隧道窑上的排烟孔与坯垛上的纵横通风道不对位时,绝大多数的风量会从这些空隙中流走(据西欧相关的测定数据表明,边隙和顶隙过大时,70%以上的气流会经这些空隙流走。如果干燥室上的送热风孔以及隧道窑上的排烟孔与坯垛上的纵横通风道不对位时,可能经这些空隙流走的气流比例会更高),造成了窑车上坯垛中间通风量不足或是根本没有气流通过,所以形成干燥室中排潮不畅,塌坯严重;在隧道窑中显现出抽力不足、火速不前、中下部坯垛易于过烧等。其结果就是煤耗高、产量低、质量差。而且这些干燥室的送热风口以及隧道窑的排烟孔的位置设置有着很大的随意性,有的是等距离的,有的是不等距离的,根本就没有考虑到窑车上的坯垛以及码坯形式与这些孔道的对应关系。让人哭笑不得的是在这种“病态”的情况下,有些厂家还选择了机械化自动码坯机或是码坯机器人,干燥不好或是烧成不好的原因都赖在了码坯设备上。“苦恼”的码坯设备制造厂家一遍又一遍的调整码坯程序,改变坯垛形式,总也得不到好的结果。其实,这种“病态”的“一次码烧”干燥室和隧道窑,无论坯垛码放的多么好,也无法得到好的干燥以及焙烧效果的。所以,码坯设备制造厂家的技术人员必须懂得何种码坯方式有利于干燥和焙烧之要求!什么样的坯垛组成形式能与实际生产中的隧道干燥室和焙烧隧道窑上的各种孔位能有更好的对应?。有的生产厂家,为了提高产量,在本来就不合理的“病态”干燥室和隧道窑的情况下,还不断加大码坯的密度,竟然把必须预留的通风道都码成了坯垛,造成了窑车上中下部坯垛中根本就无风通过,其结果是越搞越糟。还有,某些新建的“一次码烧”隧道干燥室和隧道窑,由于设计者或建造者没有或是根本不懂正确的送排风系统,干燥室的送排风系统的通风道截面面积要么过大,要么过小(过小的情况多);隧道窑的排烟道要么支道截面过小,要么总烟道截面过小,无形中增加了排烟风机的负担。有也造成了干燥室的供风量不足,坯体干不了,甚至塌坯等缺陷。

3. 关于隧道干燥室的风机配备

笔者在内蒙古自治区某地一个新建尚未投产的“一次码烧”生产线上看到,两条连体建设的3.7m断面宽度的隧道窑以及两条相应的隧道干燥室(隧道窑和干燥室分离建造)。但当看到隧道窑与干燥室配用的风机后,确实吃惊不小。每条焙烧隧道窑的低温排烟风机为一台55kW的16号离心风机,抽取隧道窑余热和高温烟热送往干燥室的送热风机同样为一台55kW的16号离心风机,出车端窑门上安装有三台7.5kW供给新鲜空气的轴流风机;每条隧道干燥室上的排潮风机为一台75kW的离心风机(全压在1200Pa以上)。此外在每条隧道干燥室顶上(约在中部)还装备了两台用于循环的轴流风机。这种现象在其他地区也有存在。3.7m断面的隧道干燥室的排潮选用75kW的离心风机,确实太大了。实际上,排潮风机并不需要太高的压力,压力过高会造成大量的外界冷风进入干燥室内。当然,重视“一次码烧”工艺中的干燥问题,出发点没有错,但是隧道干燥室的排潮风机根本就不需要这么大的高压力(相对而言)风机。虽说现在风机电动机普遍使用变频器,但是这种“大马拉小车”方式确属不可取。首先应对干燥的对象,也就是干燥的产品类型其挤出成型的含水量做出计算,弄明白究竟每小时需要排放出去多少水?排放出去这些水需要多少温度的风量?排出去的潮气量有多少?更重要的是要了解清楚坯体混合料的干燥特性。上述实例中的生产厂家所使用的原材料为质量很好的煤矸石和页岩,估计其成型含水量也不会太高,坯体湿强度也不会太低,完全不需要如此做法。另外,3.7m断面隧道窑的低温排烟风机也不需要55kW的16号离心风机。笔者在新疆某地一个新建的“一次码烧”隧道窑砖厂看到,设计者注意到了“一次码烧”工艺中干燥的重要性,也考虑到了该地原材料主要为黏土的现状,设计成为了“三烘两烧”的“一次码烧”工艺,隧道窑宽为3.6m。每条隧道窑的高温及低温烟热供一条干燥室使用,而第三条干燥室的热源全部取自两条隧道窑冷却带的余热,并使用了一台55kW的16号离心风机来抽取余热。为了保证第三条干燥室有足够的热源和风量,开足马力抽取余热,从窑尾进入的新鲜空气几乎都被抽走了,其结果是造成了两条焙烧隧道窑焙烧带严重缺氧,焙烧速度非常慢。于是乎就不断加大坯体中的内燃料,最大时其内燃发热量竟然达到了600多kcal/kg,但其焙烧速度仍然不理想,最后不得不停掉了抽余热风机。如此样一来,这第三条干燥室就等于白投资建设了,也浪费了不少窑车。

“一次码烧”的干燥室和隧道窑,如果使用离心风机时,一定要根据实际建设位置(工艺布置位置)和要求选好旋向。可是笔者在某地一个新建的砖厂隧道干燥室顶上看到了如图12中所示的状况,风机旋向弄反了,就让热风管道大拐弯,而且是两台风机在一起比着大拐弯。先从隧道窑顶上竖起大烟道(拐90度),向水平方向拐90度,经空中高架联通到干燥室定上,再向下拐了180度的大弯。这种安装方式,从何而谈隧道窑的焙烧速度?从何而谈干燥室中的干燥效果?因为风机的能量被这些拐弯管道的阻力几乎给消耗殆尽了,该两条隧道窑的产量可想而知。干燥室经常出现塌车、倒坯,由于在干燥室中存在着严重的吸潮现象,干燥后的坯体上布满了微细裂纹,烧结后的砖呈哑音,强度低下。

图12 隧道干燥室上大拐弯的送给热风机

干燥室需要配备多大的风机

针对每一个厂家,干燥室配用风机的先决条件就是要知道自己所需风机的风量、风压(全压)。风机风量需由热工计算求得,风压则从系统阻力求得。但是这些计算都非常繁琐,故生产厂家常用经验估算方法为干燥室选用风机,经验估算法的经验数据如下:

在干燥室中(一次码烧、二次码烧一样),湿坯体每蒸发1kg水需耗热量为4598~ 5430kJ(1100~1300kcal),需耗用空气量为35~40m3;

送热风机的全压为1200~1500Pa;

排潮风机全压为700~1000Pa(这是离心风机集中排潮时的经验数据,当采用轴流风机分散排潮时,轴流风机全压为400Pa。

通过上述经验数据,通过计算,对照风机样本,就可选择风机型号。

具体计算过程举例如下:

例:某厂设计干燥室日产量为30万块,湿坯体质量3.3kg,成型含水量为18%,干燥后坯体残留水分3%,计算送、排风机风量。

(1)计算出每小时干燥室需排出的水量(kg):

蒸发水量 = 300000/24×3.3×(18—3)/(100—3)= 6394kg/h

(2)计算干燥坯体所需热量:

取平均值每蒸发1kg水需要热量1200kcal,则:

每小时耗热量:1200×6394 = 7672500kcal/h

(3)计算干燥所需风量:

设定:隧道窑余热风的温度为120℃;排潮温度40℃,则:

热风标准风量 = 热量/(空气比热×热风温度)

= 7672500/(0.31 × 120)= 206250Nm3/h

实际热风风量 = 标准风量×(273+120)/273

= 206250 ×(273+120)/273 = 297000m3/h

(4)计算排潮风量:

为保险其间,需排潮的风量应该计算干空气量与水蒸气量之和。

排潮时的干空气量 = 206250 ×(273+40)/273 = 237188m3/h

每kg水在0℃蒸发为蒸汽后的体积:1.244m3,

在 0℃时干燥水分全部蒸发的体积为:

6394×1.244 = 7957m3/h

排潮温度在40℃ 时,蒸发的水蒸汽体积为:

7957×(273+40)/273 = 9150m3/h

在排潮温度为40℃ 时,排潮的总风量为:

237188 + 9150 = 246338m3/h

4. 不能将烟气送入干燥室作为干燥热源

与上述情况截然相反的现象是很多地方新建的隧道窑的风机配置有过于简化了。例如笔者在河南、四川、甘肃、山西、云南等地看到的“一次码烧”隧道窑(干燥室),仅有一台风机,这一台风机不仅要承担焙烧隧道窑的排烟任务(大多数这样的隧道窑没有抽取余热,也没有窑尾供给新鲜空气的专用风机),而且还要承担隧道干燥室的供给热风任务以及焙烧隧道窑所需的新鲜空气供给任务;有的地方的隧道干燥室还采取的是“正压排潮”,因此这一台风机还间接的承担着干燥室的排潮任务。实质上,这种配置的风机,且不论其合理性,仅从将隧道窑所有排出的烟气(含低温烟气)全部送入干燥室而论,这就会给产品的质量造成很大的影响,例如隧道窑排放烟气中含有硫、氟等有害气体,这些有害气体在进入干燥室后会与坯体中的钙(镁)反应,生成泛白或泛霜的物质。从这些隧道窑烧成的产品来看,很多由于硫的污染,其表面形成了严重的泛白现象,失去了烧结砖应有的本色。须知,严重泛白的砖,在使用过程中其表面泛白层易于脱落,特别是有水渗透的情况下。一般来讲,有严重泛白层的烧结砖在使用过程中也会出现泛霜。因此,在含高的情况下,最好将低温烟气单独排出,经由烟气净化系统净化后再排放,以便减少对产品的污染和对大气的污染。另外,这种简化的“土隧道窑”,大部分没有考虑窑车上下的压力平衡,或称之为焙烧过程中的压力制度。另外,根据国家新颁布实施的(2015年元月1日实施)《砖瓦行业排放标准》的规定,对实测大气污染物排放的浓度应换算为基准过量空气系数的排放浓度,基准过量空气系数规定为1.7。实际上国内现有烧砖隧道窑的过量空气系数大多数都在6.0左右,某些还超过了10;像这样直接将隧道窑排放的全部烟气都送入了干燥室,其脱硫设备对干燥室排放出的混合湿气体进行处理,这时的过量空气系数则会更大,除加大了脱硫设备的烟气处理量、增大动力消耗及设备投资外,更担心的是导致了排放烟气不能达到国家标准的要求。因为空气过量系数增大后,即使在工况条件下测得的二氧化硫、粉尘、氟化氢浓度很低,但折算后也会大大超出国家标准的限定值。例如在工况条件下测得排放烟气中二氧化硫的含量为50毫克,但是空气过量系数达到了8,按标准折算后需要乘以9,那么,排放的浓度就达到450毫克,超过了国家标准规定的(小于300毫克)50%,导致了排放不达标。

5. 必须了解干燥的基本参数(干燥制度)

(1)温度、湿度、流速

在原料和制品已定的情况下,干燥制度主要取决于干燥介质的干燥性能。它包括干燥周期、干燥介质的温度、湿度和流速,用在干燥室内的温度曲线、相对湿度曲线、坯体的脱水曲线、收缩曲线来表示。在坯体干燥过程中,干燥制度选择直接影响到坯体产量、质量及热量、风量消耗。因此,必须合理地选择干燥制度。

A.干燥介质温度:干燥介质温度是表示干燥介质带走水分的能力的标志之一,干燥介质温度越高,带走水分能力越强,坯体脱水速度就越快。但温度也不宜过高,如温度过高,会造成坯体表面水分蒸发太快,而内部水分移动速度小于表面水分蒸发速,这样一方面坯体表面收缩大,而内部收缩小,造成内部对表面产生张应力,当表面强度小于此应力值时,坯体表面就要开裂。另一方面,表面干得快,表面的水蒸汽压就要降低,反而延长了干燥周期。然而,用较高温、湿度时干燥介质干燥坯体时,坯体具有较小的湿度梯度,干燥速度可以加快,生产实际证明,当采用较高温度、湿度的干燥介质时,干燥周期可从44小时缩短到26小时。

B.干燥介质的湿度:干燥介质要有合适的湿度才能保证干燥的质量。如果湿度太高,则坯体脱水速度缓慢,若处理不当还可能出现凝露现象。湿度过低,易使坯体开裂。因此干燥介质的湿度一方面起着保护坯体不裂的作用,另一方面起着限制干燥速度的作用,它对保证干燥质量,降低风量、热量消耗有很大影响。一般情况下,干燥室进车端的干燥介质相对湿度波动在80%~95%,干燥质量就能得到保证。从技术经济角度看,控制在95%是比较经济的,因为排走同样多的水分需要的空气量较少,而坯体脱水速度虽较慢,但较安全可靠。

C.干燥介质的流速:坯体表面的干燥速度与干燥介质流速有很大关系,干燥介质流速越大,坯体表面水分蒸发速度也越快。但干燥介质流速的增大必须与坯体的干燥性能相适应,在保证干燥质量前提下,才能增大流速,缩短干燥周期。随着干燥介质流速的增大,干燥周期大大缩短。如当V=0.14米/秒和0=3米/秒时,干燥周期分别为44小时和20小时 (残余水分均为6%)。

D.温度、湿度、流速的选择:由上所述可得知,干燥介质的温度、湿度、流速是影响了坯体的外扩散速度,而在整个干燥过程中排除自由水,坯体收缩阶段干燥速度才由外扩散速度决定。因此

在保证干燥质量的前提下,要加快干燥速度必须根据不同泥料采用与之相适应的温度、湿度和流速。例高敏感性黏土则比低敏感性黏土要求有较低的温度和较高的湿度。 从目前各砖瓦厂的实践看,干燥介质的热工参数可在以下范围内选择。

进干燥室干燥介质温度(总热风道内) 120~150℃

排除废气温度 35~45℃

排除废气相对湿度 85%~95%

干燥室内干燥介质流速 2.5~4.5米/秒

泥料加热温度 45~60℃

采用以上参数时必须注意,一定要使坯体温度高于进口处干燥介质的湿球温度5~10℃,否则坯体进干燥室后不但不脱水,还有可能回潮,而影响制品质量。(不提倡大量坯车在车间内静停!)

(2)干燥介质温、湿度曲线的调整

在坯体干燥过程中,对温、湿度曲线的要求是随坯体干燥时间的增加温度逐渐升高,而相对湿度逐渐降低,中间不要有突变。因为温、湿度的突变,必然要引起表面脱水的突变,而导致坯体开裂。温、湿度曲线在产量一定情况下主要由干燥室送风结构来调整。一般可通过调节送风段长度来调节温、湿度曲线。送风段长,干燥室内温度升高就快,但容易在干燥室内形成马鞍形温度曲线,影响干燥质量;送风段短,温度变化就较平缓,升温就慢些。但送风段太短一方面延长了干燥周期,降低了干燥产量,另一方面,出车端冒出之热气体增多,坯体温度升高,导致热损失的增大,并恶化了劳动条件。为此,在保证产量一定的情况下,可改变送风道的结构使温度曲线较为理想。具体可从以下几方面着手:

A.调整支热风道内各部分送风量:为此需在热风道内根据原材料的干燥性能砌一道或二道花格墙,用来调节花格墙位置及通风面积达到调节热气体进入干燥室内的风量,从而调整干燥室内温度曲线。例:如对长为70米左右的干燥室,当坯体收缩率在3%以下时,送风段在25~30米之间较为合适。在支热风道内只需加一道花格墙,位置在支热风道长度的2/3处(离进口),其通风面积为 33%左右。当坯体收缩率在3%~4%之间,送风段在20~25米之间较为合适,中间需加上二道花格墙,第一道位置在支热风道长度百1/2左右,第二道位置在支热风道长度的4/5处,其通风面积第一道花格墙为45%左右,第二道花格墙为20%左右。当坯体收缩率大4%时,送风段应控制在20米左右,中间加二道花格墙,

通风面积第一道花格墙为40%左右,第二道花格墙为15%左右。每个厂应根据自己的干燥室送风口面积的大小,送人风量的多少,送风机压力等进行适当凋整,其原则是在预热段坯体不开裂的条件下,尽量加大花格墙的通风面积。

B.采用分段送风方法:将热风支道分成若干段,段与段之间砌实墙隔开,气体互不相通。各段送入的热气体温、湿度均不相同,靠近预热段的送风段送入温度较低、相对湿度较高的热气体;靠近冷却段的送风段送人温度较高、相对湿度较低一些的热气体, 通过调节各段风量、温度、湿度,使干燥室内温、湿度能与坯体的干燥性能相适应。

C.改变热风支道断面尺寸:在支热风道宽度一定情况下,支道末端的高度不能超过支道进口高度饱1/2,最好在1/3以内。除上所述外,还可通过调节送、排风量及进车时间来调节温、湿度曲线。

(3)干燥周期的确定

坯体干燥周期的长短主要由下列因素决定:

原料的性质,即原材料的干燥敏感性大小、临界含水率的高低;

坯体性质,即坯体温度的高低、成型水分及残余水分大小、坯体 形状、尺寸;

干燥室结构,是否能保证整个干燥断面上均匀干燥;

干燥介质温度、湿度、流速。

用计算方法确定干燥周期是比较困难的,通常通过工业试验确定各种坯体的干燥周期。当在特定条件下,例如逆流隧道干燥室来干燥砖坯时,由于干燥室结构基本相同,坯体大小、形状不变,干燥介质温度、湿度、流速变化是在一定范围内,成型水分、残余水分变化幅度也不可能很大。根据各厂生产实践,干燥敏感性指数与干燥周期有如下关系:

干燥敏感性系数K< l 干燥周期12~20小时;

K=l~1•5. 20~26小时;

K=1•5~2 26~32小时;

K大于2 32~48小时。

(4)干燥室零压点的控制

干燥室零压点是干燥室内正压和负压的过渡点。零压点位置可通过测定干燥室内的静压力曲线,用作图法求得。也可采用下述方法进行,揭开观察孔盖,先观察孔内气体是向外溢出还是向里吸进, 从而确定该观察孔处是正压还是负压,于是找到相邻二个观察孔,其中一个是正压,一个是负压,零压点必然在这二个观察孔之间,

(5)逆流式干燥室的顶隙和侧隙:干燥室的侧隙和顶隙,大多数设计为80毫米。而实际90%以上生产厂,担心坯垛会向两边倾斜,因此,人为地把侧隙扩大到150多毫米,有的顶隙空间达到了可怕的200毫米以上,造成了热风大量从顶部空间流走,坯垛中下部不干,造成焙烧速度缓慢,质量差、产量低。

6. 干燥裂纹的类别及消除办法

干燥裂纹大体可归纳为以下几种:

风裂:这种裂纹一般在坯体的条面横向部位开裂,空心砖、多孔砖则在孔洞的周围及孔壁上;在干燥室内多出现于气体流速大的地方,如在坯垛上层。其原因及解决办法为:

(1)在码车时机房内风大、温度高和湿度低,坯体在没进干燥室就裂了,尤其是高敏感性的原材料和冬季生产易出现。因而,要根据气候变化及时关闭机房门窗及喷水,提高机房内湿度,避免冷风吹入机房,冬季机房温度不低于0℃;

(2)干燥室内气体湿度低或流速大,坯体一进干燥室就开裂。可减少排风量或降低排出气体温度,提高湿度;

(3)干燥室内上层坯体距干燥室顶部间隙过大,使干燥室内的热气体集中于上部,造成上部风速过大,温度过高而使坯体开裂。处理方法是不增加码坯层数,在顶部加挡风条(板),减少上部气体流速和流量。挡风条可以用毡或混凝土板等;

(4)干燥室内进入了冷空气袭击了坯体,造成开裂。要检查进车端门、检查口、观察孔等是否密封严实,若有漏气,立即解决。干燥室门不要长时间开启,进车完后马上关。门开的时间长不仅会产生裂纹,而且降低了排潮量,影响产量;

(5)进入干燥室后不要在排潮口停留太久,在排潮口处气体流速大、温度低,坯体易被冷风吹裂,顶车时一定要顶过排潮口;(6)进车速度不均衡,进车时间控制不严,使坯体受温、受风不均而开裂。要求固定开机班次、时间,严格按规定进车。要求定时、均匀进车,不能忽多忽少。

压拉裂:这种裂纹一般在坯体条面上出现大口断裂,多发现在下层和横坯上。压拉裂纹产生的原因及解决办法:

(1)坯体成型水分过高,坯体强度不足而压裂。降低成型水分,提高坯体强度;

(2)坯体成型温度低,进入干燥室后吸潮软化,此后又急剧升温而收缩被拉裂。要经常检查坯体温度,相应调整热工参数;

(3)坯料塑性差,坯体强度低而压裂。有条件的厂家应掺入塑性高的材料或加入提高坯体强度的外加剂,或减少码坯层数;

(4)胶结材料与其它材料掺配不均,坯体收缩不一而开裂。加强原材料混合处理,掺配均匀一致,使其收缩基本统一;

(5)混合料塑性太高,线收缩过大,经快速干燥而来裂。掺入瘠性材料,如炉渣、煤矸石等降低塑性,减少收缩;

(6)窑车面不平正,坯体翘曲而拉裂;

(7)轨道不平,干燥车运行不稳,因震动而压裂;

(8)顶车人员操作不慎,顶车时车与车撞击,坯体受震动断裂或倒垛。

结构裂纹:这种裂纹是因成型过程或原料处理不当造成的:

(1)物料干湿不均匀,开机时临时加水,坯料中有干块、较大石子、草根等,都易引发不规则的裂纹;

(2)瘠化料掺配不均匀,或颗粒过大,坯体在干燥中开裂。要对破碎设备定期检修,瘠化料的颗粒应控制在2毫米以下;

(3)对辊机间隙过大,大颗粒的杂质进入坯料,造成开裂;

(4)搅拌机绞刀磨损严重,搅拌不均而造成开裂;

(5)挤出机螺旋绞刀磨损过大,挤出泥条不平衡,坯体密度不一致,而使干燥收缩不一,产生裂纹;

(6)泥条辊床高低不平,泥条通过时拉折而造成开裂。

酥裂:这种裂纹形状极不规则,如网花、鱼鳞状,分布在坯体的各个部位,有的无明显的外伤,稍有碰撞便碎成多块。原因:

(1)坯体温度低,进入干燥室出现冷凝吸回潮,坯体增重。随干燥的进行,坯体急剧脱水造成酥裂。提高坯体温度达到比干燥介质湿球温度高5~8℃,增加排潮风量;

(2)坯体过干,出干燥室后在潮湿空气中停留时间过长而吸潮。坯体的残留水分应与当地的大气平衡水分相接近,一般控制在2~4%(相对含水量)。干后的坯体最好尽快入窑;

(3)停风机时没有及时打开干燥室进车端门,潮气回流使已干的坯体吸潮而造成酥裂。要求风机停开后,将进车端门、检查口、观察口全部打开,利用空气对流作用排出潮气;

(4)坯料制备不均匀,水分分布不均匀也易形成酥裂。

操作裂纹:码坯操作中不注意,手劲过大,在手捏的部位裂纹。

空心砖在干燥中易出现的问题及解决办法

(1)干燥时裂纹出现在坯体的同一部位,也就是规律性裂纹。其产生的原因有:

A.泥条挤出断面上速度差大,有中快边慢者;也有边快中慢者;

B.刀架离机口太近,愈合长度不够,造成芯架裂纹;

C.孔壁薄厚差太大,干燥中收缩应力不同而开裂。产生原因多为芯头走偏,要时刻观察及时调整。芯架磨损很快,要定期更换。

另外常见的问题是坯体不干,原因可能是下列之一或是综合的:

(1)干燥室的供热量不足:

内燃太小,无多余热量可用;

送热风机风量小,总供热量不足;

余热系统阻力太大,余热抽不出;

焙烧、出窑作业不平衡,有时蹲火,不能提供给干燥室热量,此时出现坯体干不了,窑炉无坯进入的“恶性循环” 现象,造成供热不足。

(2)热工参数控制不合理:干燥室排潮量太小,进车端的相对湿度大于95%,甚至有回潮。坯体在预热段脱水很慢,进入干燥段来不及脱完水分,形成坯体不干。严重时坯体是又湿又裂;

干燥室内温度不稳定,忽高忽低,造成坯体不干或过干。因此必须控制温度、湿度、流量,稳定温、湿度曲线。

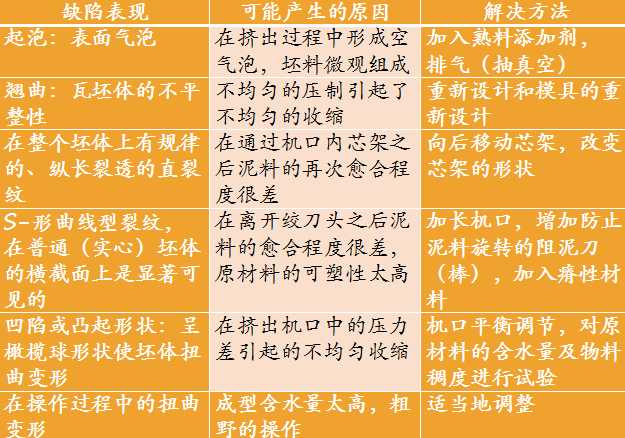

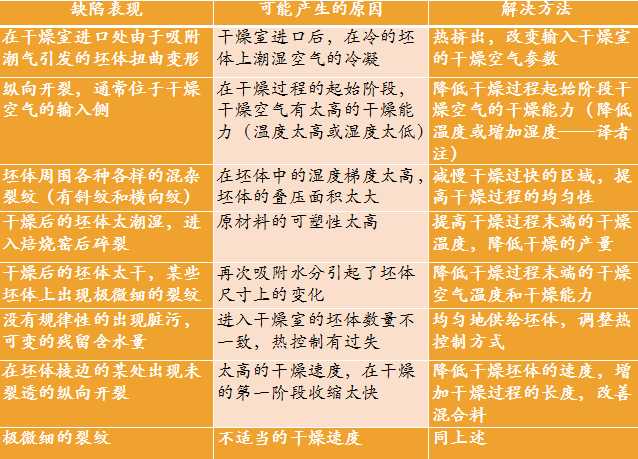

以下表格是法国砖瓦行业总结的干燥缺陷以及解决方法:

干燥缺陷(与干燥过程有关联的缺陷)

7. 关于窑车(干燥车)的形状尺寸

关于窑车的尺寸的选择也非常重要。但是笔者在一些新建的“一次码烧”隧道窑生产厂家看到,为数不少的窑车几乎都是近似于正方形。如窑宽在3.3m、3.6m、3.7m、4m的情况下这种近似于正方形的窑车最多。须知,现在很多新建隧道窑的生产厂家,大都选择了自动化机械码坯机或是机器人码坯。这种近似于正方形的窑车,表面上给自动化机械码坯机或是机器人码坯带来了很大的方便,但是要么就会超出正常的码坯密度,要么就会带来所码放坯垛的横通风道与隧道窑(隧道干燥室)上所设置的各种孔道不对位,有的根本就没有考虑横向的通风道,给正常的焙烧(干燥)操作带来了极大的困难。关于在各种窑宽的情况下,窑车应具有的合理尺寸,也就是窑车的长度,首先要考虑的是所码坯垛的合理的组成形式,便于自动化机械码坯机或是机器人码坯的操作;其次是坯垛之间要有足够尺寸的横向通风道。这种方形窑车在干燥室或隧道窑的纵向和横向上码坯的形式和数量一样,也就造成了纵向和横向上的通风道尺寸完全一样,造成了干燥室、隧道窑中横向通风量不足(因为排烟孔绝大多数都在横向上),影响

干燥效果、焙烧进度以及质量。须知,窑车上所码坯垛的组成形式,与“一次码烧”工艺中的隧道干燥室和焙烧隧道窑上各种孔位的结构尺寸息息相关。因此这种近似于正方形的窑车尺寸不值得提倡,合理的窑车形状应该是长方形。鉴于此,在“一次码烧”隧道窑的设计上,应该事前设计出各种产品的码车图,根据码车图来合理布置隧道干燥室以及隧道窑上的各种孔位,并确定出合理的窑车尺寸。隧道窑的设计图纸中也必须包括有各种产品的码车图。码车图应该由隧道窑的设计方提供,不应由码坯设备厂制造厂家来提供。码坯设备厂制造厂家的责任就是按照设计方提供的码车图,准确地实现所设计的码坯方式。

一般说来,窑车上坯垛的纵向通风面积应该小于横向的通风面积,而这种方形窑车在自动化码坯的情况下很难做到,易于造成干燥室的热风送不到位,无论是顶送风(横行通风道过小,送不到窑车面上)还是侧送风(送不到坯垛中部);在焙烧时,由于横行通风道过小,易于造成排烟不畅,焙烧进度慢,坯垛中下部易于过烧等缺陷。窑车上坯垛的横向通道尺寸至少应该在200mm以上,并且必须与干燥室的送风口、焙烧隧道窑的排烟口、余热抽取口相互对位,才能保证干燥和焙烧的进度和效果。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心