作者简介:赵镇魁 ,原重庆市建筑材料设计研究院院长、总工程师;教授级高级工程师、享受国务院特殊津贴。被中国砖瓦工业协会授予的“中国砖瓦行业终身成就奖”。参与设计了国内外一百余个砖瓦厂,调试了中国第一条采用挤出成型工艺的大型页岩砖厂——年产9000万块页岩砖的重庆市第二砖瓦厂,同时试制成功页岩砖瓦,为我国页岩砖瓦厂大量兴建和成功并援助若干个国外页岩砖瓦厂做出了历史性贡献。

主要著作有:大型设计手册《烧结砖瓦厂工艺设计》和国家职业技能标准《砖、瓦生产工》;独立编著了《烧结页岩砖》、《烧结砖瓦生产技术》、《烧结砖瓦生产技术350问》、《烧结砖瓦生产技术一本通》和《烧结砖瓦生产应知应会600问》;与他人合作编著了《风选锤式粉碎机》。发表技术文章近百篇。《砖瓦》杂志编委会副主任和《砖瓦世界》杂志专家。

周大林:窑炉研发建造工程师,从事烧结空心砖生产工艺和热工设计研究二十余年,在重庆、云南、湖北、山东,河南等省市成功主持或参与多家砖瓦厂新建与技改,具有丰富的空心砖生产工艺研发及管理经验,热工技术尤为强项,并发表了《试谈隧道窑横断面的当量值》、《砖瓦工业大气物排放标准学习心得》等多篇技术文章。

严 彦:大学文化,砖瓦工艺设计工程师,曾参与多个砖瓦厂设计,并发表了《试谈隧道窑横断面的当量值》等技术文章。

由于存在于大气中的SO2 ,会给人体健康和植物生长带来伤害,并对钢材等金属的腐蚀,每年给国民经济带来很大损失。随着空气中SO2浓度的增加,危害性也有所增大。故国家对SO2的排放量限制得十分严苛。

SO2主要形成于燃料的燃烧。当燃料中的硫在燃烧过程中与氧反应,主要产物就是SO2及SO3。

我国是世界上最大的煤炭生产和消费国,也是世界上少数几个以燃煤为主要能源的国家之一,我国排放的SO2绝大多数来源于燃煤。SO2在达到800℃之前几乎全部从燃煤中释放出来,SO2释放曲线的峰值一般在600℃以下。砖瓦烧成温度为1000℃左右,因而,燃煤中的SO2是全部被释放的。

我国的砖瓦厂达七万家左右,除了极少数采用洁净的气体燃料焙烧产品外,绝大多数采用煤炭焙烧产品,故砖瓦行业每年排放出的SO2等污染物总量是一个不小的数字。

因而,烟气脱硫成了关系到我们行业能否继续生存、可持续发展的一项不容回避急需做的工作,应与高度重视。

脱硫设施是砖瓦厂建设中一次性投资和保持长期运行投入较高的环保项目,它会带来一定的社会效益、环境效益,但就目前讲,还难以获得相应的利润回报。因此必须合理选择适合砖瓦厂自身情况的脱硫工艺,防止错误的选择,以免更换脱硫设施造成重复投资损失。

在脱硫系统实施前,首先要做的是通过对脱硫系统的指标来判断选择的合理性,这些指标主要包括:①脱硫效率;②钙硫比;③脱硫剂的利用率;④脱硫剂的可获得性和易处理性;⑤脱硫副产品的处理和可利用性;⑥对坯体干燥和产品焙烧热工系统的影响;⑦对周围环境和生态的影响;⑧允许脱硫设施摆放的位置和占地面积;⑨脱硫系统的复杂程度;⑩能源消耗和脱硫工艺的成熟程度。

就目前讲,钙基脱硫剂价格便宜且脱硫性能较好,在脱硫领域中得到广泛的应用。钙基脱硫剂主要是生石灰(消石灰)、石灰石。

脱硫获得的副产品主要是石膏(CaSO4 ˑ 2H2O),另外还混入一些杂质。由于石灰(石灰石)法脱硫产物石膏,一旦出现过饱和而容易结垢引起堵塞的缺点,故双碱法应运而生。双碱法的思路是先用碱金属钠盐水溶液吸收SO2,生成Na2SO3盐类溶液,然后在反应池中用石灰(石灰石)和SO3起化学反应,使溶液再生,再生后的吸收液循环使用,SO2以石膏的形式析出。

双碱法的化学原理可分为两部分描述。

⑴ 在吸收塔(脱硫塔)内二氧化硫的吸收过程

2NaOH + SO2 → Na2SO3 + H2O

Na2SO3 + SO2 + H2O → 2NaHSO3

Na2CO3 + SO2 → Na2SO3 + CO2

⑵ 将吸收了SO2的吸收液送至石灰反应池,进行吸收液的再生和固体副产物的析出。假设用钠盐作为SO2吸收剂,用石灰CaO对吸收液进行再生,则在石灰反应池中发生如下反应:

Ca(OH)2 + Na2SO3 → 2NaOH + CaSO3

Ca(OH)2 + 2NaHSO3 → Na2SO3 + CaSO3•1/2 H2O + 3/2H2O

如用石灰石再生,则反应如下:

CaCO3 + 2NaHSO3 → Na2SO3 + CaSO3•1/2H2O + 1/2H2O + CO2

再生的NaOH和Na2SO3等吸收剂水溶液可循环使用。由于存在着一定量的氧气,因此同时会发生以下的副反应:

Na2SO3 + 1/2O2 → Na2SO4

脱除硫酸钠(盐)的反应如下:

Ca(OH)2 + Na2SO4 + 2H2O → 2NaOH + CaSO4•2H2O

同时还有软化作用,反应如下:

Ca² + Na2CO3 → 2Na+ + CaCO3

Ca² + CO2 + H2O → 2H+ + CaCO3

Ca² + Na2SO3 + 1/2H2O → 2Na+ + CaSO3•1/2H2O

与石灰(石灰石)法相比,钠钙双碱法的优点是:

(1)用钠盐吸收硫,循环水基本上是钠盐的水溶液。该水溶液在循环过程中对水泵、管道、设备均无腐蚀与堵塞现象,有利于设备的运行和保养;

(2)Na2SO3溶液再生为钠盐吸收液和形成脱硫沉淀物(石膏及其杂质)发生在吸收塔(脱硫塔)之外,故减少了塔内结垢的可能性;

(3)脱硫效率较高,一般在90%以上。

双碱法的不足之处是Na2SO3氧化副反应产物Na2SO4较难再生,需不断地向系统补充NaOH或(Na2CO3)而增加钠碱或钠盐的消耗量,另外,Na2SO4存在于脱硫沉淀物中,也降低了石膏的质量。

为了设计(或选择)适合砖瓦厂自身情况的脱硫工艺,就必须首先计算出有关技术参数。下面就这些参数的确定提供给各个砖瓦厂作为参考。

1、计算依据(假设)

(1)有关标准要求,新建砖瓦厂单位能耗限额准入值煤耗为1273kJ/kg产品(304.5kcal/kg产品,指实心砖);

(2)焙烧窑年工作330天,日工作24小时;

(3)普通成品砖质量为2.6kg/块成品;

(4)摩尔的硫(S)原子质量为32g,1摩尔的二氧化硫(SO2)分子质量为64g,1摩尔的钙(Ca)原子质量为40g,1摩尔的氧化钙(CaO)分子质量为56g,1摩尔的硫酸钙(CaSO4)分子质量为136g;

(5)使用标准煤,其发热量为29260kJ/kg(7000kcal/kg),煤的含硫(S)量为4%;

(6)烧成合格率为90%(包括坯体干燥时要产生一些废品,从而损失一些热量)。

2、年产8000万普通砖厂计算举例

(1)入窑坯体数量

①年:8000万块/年&pide;0.9=8889万块/年

②天:8889万块/年&pide;330天/年=26.936万块/天

③时:26.936万块/天&pide;24h/天=1.122万块/h。

(2)出窑产品质量

①年:888.9万块/年×2.6kg/块=231114000kg/年(231114t/年);

②天:26.936万块/天×2.6kg/块=700336kg/天(700.336t/天);

③时:1.122万块/h×2.6kg/块=29172kg/h(29.172t/h)。

(3)消耗热量

①年:1273kJ/kg产品×231114000kg/年=294208122000kJ/年;

折标准煤:294208122000kJ/天&pide;29260kJ/kg=10054959.74kg/

年(10055t/年);

②天:1273kJ/kg产品×700336kg/天=891527728kJ/天,

折标准煤:891527728kJ/天&pide;29260kJ/kg=30469kg/

天(30.47t/天);

③时:1273kJ/kg产品×29172kg/h=37135956kJ/h,

折标准煤:37135956kJ/h&pide;29260kJ/kg=1269.17kg/h(12.7t/h)。

(4)消耗的标准煤中硫(S)的质量

①年:10054959.74kg/年×4%=402198.39kg/年(402.198t/年);

②天:30469kg/天×4%=1218.76kg/天(1.219t/天);

③时:1269.17kg/h×4%=50.767kg/h(0.051t/h);

(5)以时计算生产硫酸钙(CaSO4)的质量

①硫的摩尔数:50767g/h&pide;32g/摩尔=1586.47摩尔/ h;

②生成的二氧化硫(SO2)也是1586.47摩尔/h,

其质量为:64g/摩尔×1586.47摩尔/h=101534.08g/h (101.53

③生产的硫酸钙(CaSO4)也是1586.47摩尔/h,其质量为:136g/

摩尔×1586.47摩尔/h=215760g/h(215.76kg/h)。

(6)以天计算生成的硫酸钙(CaSO4)的质量

215760g/h×24h/天=5178240g/天(5178kg/天或5.18t/天)

(7)以年计算生产的硫酸钙(CaSO4)的质量

5178240g/天×330天/年=1708819200g/年(1708.8t/年)。

(8)生石灰消耗的质量

由于生石灰往往含有SiO2、Al2O3、Fe2O3、烧失量等不能参与脱硫反应的杂质,仅其中的有效氧化钙(A-CaO)参与脱硫反应。设用于脱硫生石灰中有效氧化钙的质量百分比为60%,其它杂质的质量百分比为40%。依此计算生石灰的理论消耗量。

(9)固体沉淀物产生的理论量

脱硫获得的固体沉淀物中主要成分是石膏(CaSO4)另外还有一些生石灰中不能参与脱硫反应的杂质,已计算在内。还有两种可能产生的杂质未计算在内:其一是碳酸钙,这是因为碳酸钙与SO2反应不完全所致。其二是Na2SO4,它是Na2SO3与氧化接触的产物。固体沉淀物中含石膏(CaSO4)约为78.45%。

3.年产6000万块普通砖厂技术参数

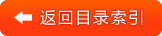

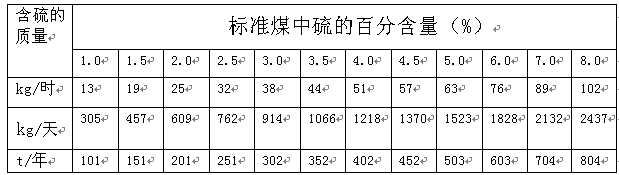

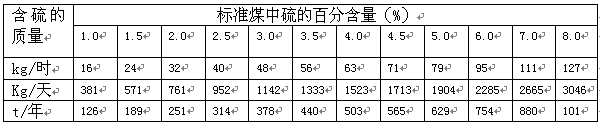

(1)焙烧消耗的标准煤中含硫(S)的质量如表1所示。

表1:焙烧消耗的标准煤中含硫(S)的质量

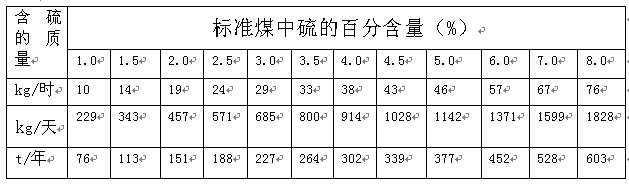

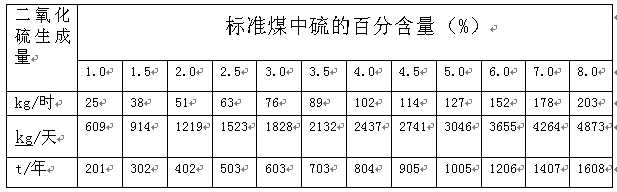

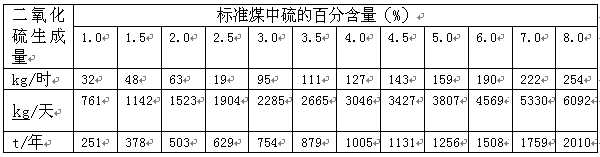

(2)二氧化硫(SO2)生成量如表2所示。

表2:二氧化硫生成量

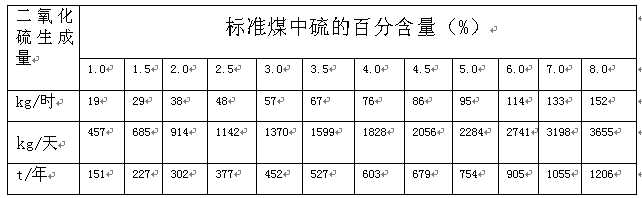

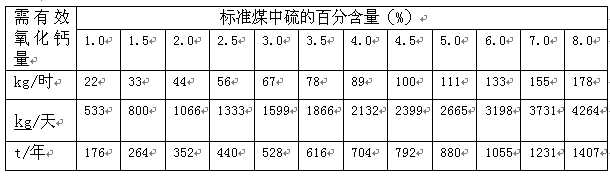

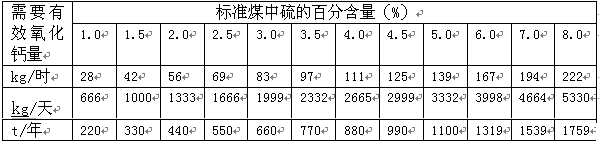

(3)需要有效氧化钙(A-CaO)的理论量如表3所示。

表3:需有效氧化钙的理论量

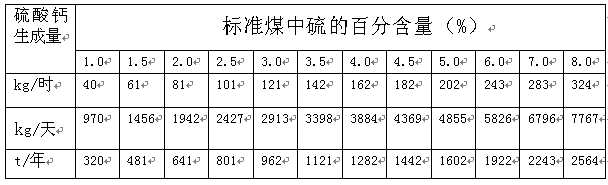

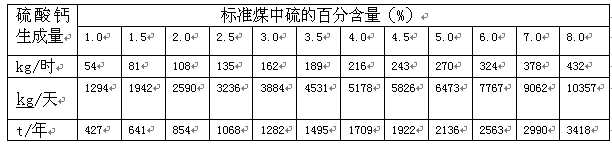

(4)硫酸钙的理论生成量如表4所示。

表4: 碳酸钙的理论生成量

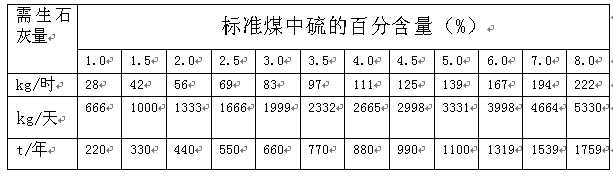

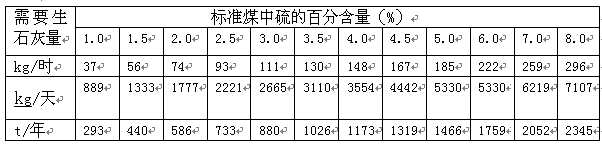

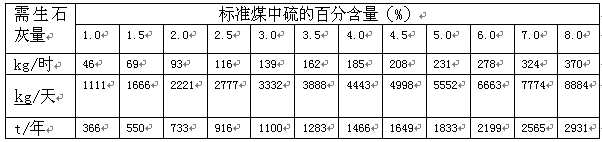

(5)需要生石灰的理论量如表5所示。

表5 :需要生石灰的理论量

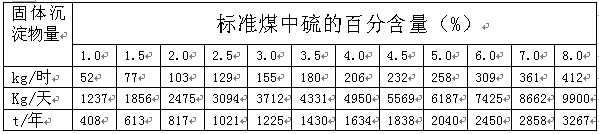

(6)固体沉淀物的理论生成量如表6所示。

表6 : 固体沉淀物的理论量

4.年产8000万块普通砖厂技术参数

(1)焙烧消耗标准煤中含硫(S)的质量如表7所示。

表7:焙烧消耗的标准煤中含硫的质量

(2)二氧化硫(SO2)生成量如表8所示。

表8: 二氧化硫生产量

(3)需要有效氧化钙(A-CaO)的理论量如表9所示。

表9:需有效氧化钙的理论量

(4)硫酸钙的理论生成量如表10所示。

表10: 硫酸钙的理论生成量

(5)需要生石灰的理论量如表11所示。

表11:需要生石灰的理论量

(6)固体沉淀物的理论量如表12所示。

表12: 固体沉淀物的理论量

5.年产一亿普通砖场参数

(1) 焙烧消耗的标准煤中含硫(S)的自量如表13所示。

表13: 焙烧消耗的标准煤含硫的质量

(2) 二氧化硫(SO2)生成量如表14所示。

表14:二氧化硫生成量

(3) 需要有效氧化钙(A-CaO)的理论量如表15所示。

表15:需要有效氧化钙的理论量

(4) 硫酸钙的理论生成量如表16所示。

表16:硫酸钙的理论生成量

(5) 需要生石灰的理论量如表17所示。

表17: 需要生石灰的理论量

(6) 固体沉淀物的理论量如表18所示。

表18:固体沉淀物的理论量

双碱法脱碱的大致工艺流程是在清水池一次性加入钠盐溶剂制成钠盐吸收液(循环水),用泵打入吸收塔(脱硫塔)吸收SO2,烟道灰同时被吸收液(循环水)湿润,捕集而成灰水流入沉淀池,(一般设两个池,轮换使用),烟道灰经沉淀定期清除,回收作砖坯内燃料,上部清水溢流至反应池与投入的石灰进行反应,置换出的钠盐溶解在循环水中,并使其流入清水池,经补充NaOH或Na2CO3后,再次送人吸收塔(脱硫塔)。

注意事项:

(1)为了克服脱硫系统的阻力,保证其正常有效的运行,又不使砖瓦生产的热工制度遭受到干扰和破坏,从而降低产品的产量和质量,风机的增压是必要的。对于新建砖瓦厂,增压风机可以和排烟风机共用,这样做简单、可靠;对于现有的砖瓦厂,由于排烟风机设计一般未考虑脱硫系统的压降,故需要另外增设风机;

(2)吸收液在塔内雾化:力求雾滴密度较高、雾滴直径较小且较均匀;

(3)在吸收塔(脱硫塔)中应控制为碱性环境,即PH > 7(一般采用PH为8~10,或更高),以便对SO2有较高的吸收率。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心