作者简介:陈荣生,1972年参加工作,高级工程师,分别从事过材料研究、建材工艺设计、科技信息管理、建材机械制造及营销、烧结砖企业管理等方面的工作,主持的两项烧结砖工厂设计,获得中国勘察设计协会优秀设计二等奖。在《砖瓦》等国内专业刊物,发表过论文数十篇。

王竹茹,毕业于武汉理工大学机械设计制造及其自动化专业。在西安墙体材料研究设计院做电气设计工作,主要参于并独立完成的项目有:寻甸先锋硅藻土开发有限公司年产2万吨CDE复合型沥青改性剂生产线;焦作市中铝新型建材有限公司年产1.2亿块烧结空心砖生产线;孟加拉国年产1亿块粘土烧结砖生产线;平朔公司年产1.2亿块煤矸石烧结砖生产线;刚果共和国马夸陶瓷工业园日产10000平方米陶瓷釉面地砖生产线等数十家大型项目的电气设计工作。

摘要:烧结空心砖生产中排放的烟气,面临环保部门除抽检外并实施在线监测的要求,对此,生产工艺必须围绕原料、燃料、窑炉结构、产品规格、生产运行和烟气净化设备性能等等环节,以满足国家标准要求,减少污染物排放为目标。否则,企业将会因污染物排放超标而受到停产整顿或高额罚款的处罚。

关键词:大气污染物排放标准、烟气治理措施、脱硫设施;

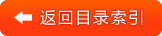

国家标准GB29620——2013《砖瓦工业大气污染物排放标准》于2014年元月1号正式实施,标准中对污染物种类做了明确的规定,其中,颗粒物、二氧化硫、氮氧化物(以NO2计)、氟化物(以总氟计)的排放值做了限定。标准实施两年来,烧结砖企业对污染物的防治,根据现有环保设备的性能,主要采取布袋收尘器、脱硫塔等环保设施,对原料破碎粉尘、烧成及干燥烟气进行了污染物防治。特别是新建烧结砖企业,针对污染物排放的治理环节比较完善。标准的实施,推动了烧结砖生产环境质量的改善,提高了企业形象。

国内大部分地区,随着冬季供暖燃煤数量增加、汽车尾气排放、一般工业生产污染和扬尘,加之秋冬季不利天气条件,雾霾危害现象越来越普遍,越来越严重。在重度污染情况下,政府及环保部门,除采取汽车限行、停止建筑施工、停止工业生产等措施外,部分地区政府还对属于一般工业生产的烧结砖企业,采取了关停取缔的措施。同时,环保部门根据《砖瓦工业大气污染物排放标准》的要求,除对烧结砖企业干燥、焙烧系统烟气排放进行定期抽检外,还对该系统进行在线监测。烧结砖大气污染物排放在线监测的实施,将推动企业,不仅需要对燃料、干燥、焙烧系统进行严格控制,还需要完善生产工艺全流程,必须围绕原料、燃料、产品规格、参数控制、窑炉结构、生产运行和脱硫设施性能等等环节,在规模化生产条件下,以减少污染物排放为主要目标,实现砖瓦工业大气污染物的达标排放要求。

1、排放标准

《砖瓦工业大气污染物排放标准》中对现有企业和新建企业的大气污染物排放分别进行了规定。同时规定,自2016年7月1日起,现有企业同样执行新建企业大气污染物排放限值。大气污染物排放限值见表 1、表2

尤其重要的是,标准规定,实测大气污染物排放的浓度,应换算为基准过量空气系数的排放浓度。基准过量空气系数规定为1.7(在此基准过量空气系数条件下,基准氧含量为8.65%)。

此外,标准还提出对污染物排放监控位置,须设置规范的永久性测试孔、采样平台和排污口标志。

值得注意的是,2010年颁布实施的《陶瓷工业污染物排放标准》(GB 25464-2010)中,除对污染物排放值做出规定外,同时提出,大气污染物排放浓度,应换算为基准含氧量8.65%条件下的排放浓度,并以此作为判定排放是否达标的依据。

然而,该标准在实施过程中,正是其基准含氧量8.65%数值低于欧洲部分陶瓷生产国家标准,使得国内陶瓷行业在生产实践中,干燥和烧成污染物难以实现达标排放。对此,2014年12月12日,国家环境保护部对《陶瓷工业污染物排放标准》(GB 25464-2010)提出修改单,部分修改内容如下:

“将4.2.7条修改为:喷雾干燥塔、陶瓷窑烟气基准含氧量为18%,实测喷雾干燥塔、陶瓷窑的大气污染物排放浓度,应换算为基准含氧量条件下的排放浓度,并以此作为判定排放是否达标的依据”。

当基准含氧量为18%时,基准过量空气系数达到7.0。

如将陶瓷工业与烧结砖行业相比较,陶瓷工艺水平较高、装备性能完善,焙烧窑炉采用宽断面轨道窑,工厂制造、现场组装,窑炉密封性能良好,燃料以煤气、天然气为主,过量空气系数较低。而烧结砖行业正相反,特别是隧道窑,现场砌筑,窑炉断面大,产品干燥焙烧数量较高,窑炉密封性能较差,燃料以燃煤为主,其次还利用煤矸石、锅炉渣或粉煤灰等工业废弃物中的残余发热量作为燃料,因而,在焙烧过程中过量空气系数较高。陶瓷工业与烧结砖行业之间的技术水平差距还很大。

陶瓷工业与烧结砖行业的比较,以及《陶瓷工业污染物排放标准》(GB 25464-2010)修改单的提出,目前正在实施的《砖瓦工业大气污染物排放标准》中基准过量空气系数1.7(在此基准过量空气系数条件下,其基准氧含量为8.65%)的规定过于严格。

2、烧结砖烟气监测

贵州省某县烧结砖企业,采用页岩、煤矸石为原料,生产烧结普通砖,一次码烧工艺,两条2.5×70m干燥隧道窑和三条2.5×90m烧成隧道窑,2015年普通砖产量达到7000万块。生产工艺中烧成隧道窑烟气由送热风机全部送入隧道干燥室,热交换后,经风机送入水平脱硫装置,尾气进入高70m烟囱排放。

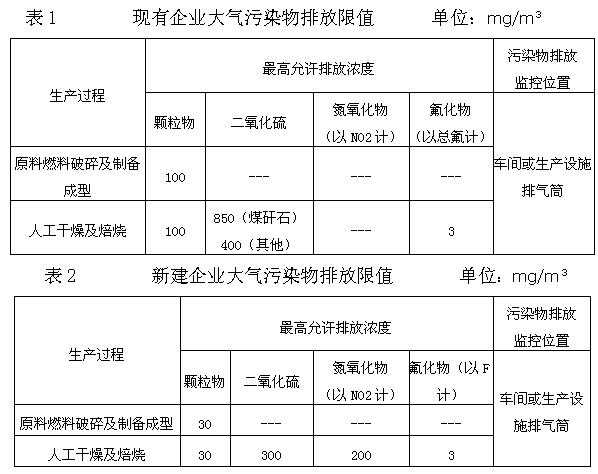

2015年12月,地区环境监测站对该厂干燥、焙烧系统进行了烟气监测,监测及计算结果见表3。

表3 烟气排放实测参数及计算

监测报告结论为:按照《砖瓦工业大气污染物排放标准》排放限值评价,该厂二氧化硫排放浓度和颗粒物排放浓度均超过排放标准限值的1.14倍和0.10倍。

根据评价结论意见,地区环境监测站要求该厂进行整改,如不能实现污染物达标排放,将采取排污罚款的行政处罚。

该监测报告结论的计算,采用氧含量计算过量空气系数公式,计算过程如下。

实测时烟气氧含量:13.8%;

实测时二氧化硫浓度:1058mg/Nm³;

实测颗粒物排放浓度:64.1mg/Nm³;

实测时过量空气系数α'=21&pide;(21-13.8)=2.917≈2.92;

折算系数为2.92&pide;1.7(标准中基准空气过量系数)=1.7176;

折算二氧化硫排放浓度:1.7176×1058=1815mg/Nm³;

折算颗粒物排放浓度:1.7176×64.1=110.0mg/Nm³;

二氧化硫排放浓度对标计算:

(1815mg/Nm³-850mg/Nm³)&pide;850mg/Nm³=1.135≈1.14,超过标准1.14倍。

颗粒物排放浓度对标计算:

(110.0mg/Nm³-100mg/Nm³)&pide;100mg/Nm³=0.10,超过标准0.10倍。

一般而言,仅采用烟气中氧含量计算过量空气系数的方式,误差较大。应同时检测氧含量和二氧化碳含量,然后计算过量空气系数,其结果较为准确,可作为监测部门评价烟气中有害物含量及对环境污染的计算依据。

3、烟气达标排放的措施分析

烧结砖行业中,干燥及烧成隧道窑是砖瓦工业大气污染物排放的重点,也是环保部门监测的重点环节,烟气能否达标排放,毫无疑问,首要条件是原料和燃料中硫化物成分越低越好,其次,窑炉结构形式和燃烧条件决定。此外,新建企业配备性能较好的脱硫设施,也是烟气达标排放的必要措施。

3.1原料和燃料性能选择

烧结砖产品特性表明,采用的原料和燃料,主要是页岩、煤矸石、粉煤灰和原煤等粗级材料或工业废弃物。资料显示,这些用于制砖的原料和燃料中,均含有数量不等的黄铁矿、有机硫化物和硫酸盐成分,在砖坯焙烧过程中,含硫化合物分解。多数情况下,页岩原料中的含硫化合物成分相对较低,产品焙烧过程中,原料内部分解的部分SO 2,会与原料中含有的碱土金属氧化物发生反应,生成硫酸盐,留在烧结砖坯体内,成为成品烧结砖泛霜的因素。

根据资料,煤产生的SO2与其含硫量和热值相关,煤发热值越高,则SO2排放量越低,而烧结砖焙烧工艺中,采用的煤或煤矸石,其含硫化合物成分普遍较高、热值较低,能够分解数量较多的SO2、SO3有害气体。

因而,燃料性能选择中,应优先采用工业废渣中粉煤灰、锅炉渣作为内燃掺配料,因为这些废渣已经经过燃烧,硫含量较低,再次燃烧后,烟气中SO 2的危害也较小。其次,应严格选择低硫、低灰分、高发热值的原煤,为烟气达标排放创造较好的条件。

煤矸石的应用,既可作为内燃掺配料使用,也可作为原料使用,然而,煤矸石成分复杂、灰分高,其中含硫化合物含量较高。是烟气不能达标排放的主要因素。本文被监测烧结砖厂,采用的煤矸石作为内燃掺配料,掺配比例为15%(重量比),煤矸石分析报告见下表。

表4 煤矸石分析报告

表中数据表明,煤矸石发热值较高,对稳定和提高干燥和烧成产量,作用较好,这也是该厂2015年普通砖产量达到7000万块的重要原因之一。然而,煤矸石全硫含量高达15.51%,较低含量达到5.92%,使得烟气中的SO2、有害气体排放浓度超出标准指标,不能实现达标排放。

根据《砖瓦工业大气污染物排放标准》规定,自2016年7月1日起,现有企业同样执行新建企业大气污染物排放限值,二氧化硫排放浓度均为300/Nm³,不再对煤矸石原料烧结砖提出其他排放浓度指标。就本文被监测烧结砖厂而言,即便基准过量空气系数假定为7.0(与陶瓷工业污染物排放标准相同,在此基准过量空气系数条件下,其基准氧含量为18%),此时,二氧化硫实测排放浓度

=0.42×1058=444mg/Nm³,与标准中300mg/Nm³指标相比,仍然超出0.48倍。由此可见,煤矸石作为烧结砖原料或内燃掺配料的应用,将受到极大限制。

3.2 低的成型水分

烧结砖干燥工艺中,每蒸发1kg水需要热量为1100~1300kcal,当隧道窑余热烟气温度为100℃时,随着湿坯成型水分的提高,入窑干燥所需烟气量越多,而烟气量的增加,如不降低烟气温度,燃料消耗量将提高,有害气体含量增加,同时过量空气系数加大,必然降低脱硫设施脱硫效率,对二氧化硫实测排放浓度达标存在不利影响。

3.3好的干燥适应性

烧结砖湿坯在干燥过程中,其原料性能如能够满足较高烟气温度条件干燥,砖坯不会产生裂纹,此时,适当提高隧道窑余热烟气温度,当烟气温度由100℃提高到120℃时,干燥所需烟气数量将减少,进入脱硫设施的过量空气系数降低,有利于二氧化硫实测浓度达标排放。

3.4密封性能良好的窑炉系统

控制焙烧隧道窑空气过剩系数,能够有效低降低烟气总量,对烟气脱硫处理及达标排放较为有利。生产中,隧道窑过量空气系数的提高,主要原因是烧成隧道窑和窑车构成的窑炉系统密封状况破坏造成的,此外,也存在设计建造的隧道窑计算空气过剩系数取值较高的现象,达到3~4,某些情况下甚至超过4的现象。实际运行中,空气过剩系数达到6.0左右也较为常见。

为了降低过量空气系数,需要对窑炉系统密封进行细致检查,避免窑体漏气、窑车砂封漏气、窑车曲封漏气,同时,对隧道窑窑门、哈风闸的密封结构进行定期检查和维护,避免漏气。

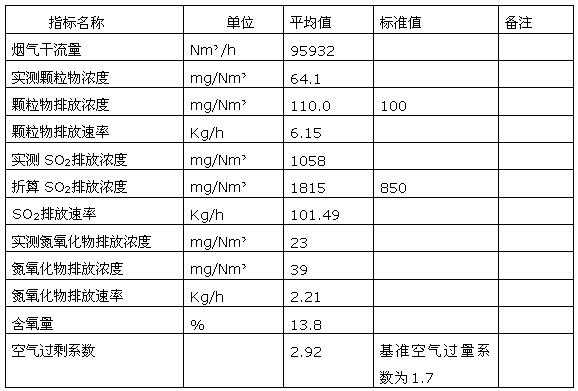

3.5好的保温

根据烧结砖单位产品能耗限定值标准,能耗消耗范围为51~57kgce/t(357~399kcal/kg),见表5。超过该指标限定值范围,意味着外投煤或内燃掺配料增加,SO2有害气体排放浓度也随之提高。因此,需要保持窑炉系统的保温性能,保持窑炉余热系统管道保温,避免能耗提高、余热烟气温度降低,有利于二氧化硫实测浓度达标排放。

表5 烧结墙体材料单位产品能耗限定值

3.6减少焙烧坯体重量

烧结普通砖密度约为1700kg/m³,烧结多孔砖、多孔砌块砖、空心砌块等产品,密度指标范围为700∽1200kg/m³,与 烧结普通砖密度相比,或多孔砖与空心砌块相比,产品密度每立方米消耗的原料重量,高的密度相差多达1000kg,低的密度相差500kg。砖坯焙烧重量的增加,意味着燃料消耗的提高,SO2有害气体排放浓度也随之提高。二氧化硫处理难度增加。因此,在市场需求条件下,多组织生产低密度的空心砌块产品,能够有利于污染物达标排放。

3.7规模化生产

烧结砖规模化生产,能够有效地提高产量和质量,降低单位产品能耗,实现节约能源消耗,减少污染物排放的目标。规模化生产不仅与原料、工艺流程、技术方案、设备性能、人员素质等已有条件相关,同时与生产管理、产品质量管理有关。以焙烧环节为例,当焙烧周期稳定时,烧成隧道窑预热带、高温带和冷却带三带相对固定,温度较少波动,窑车进车数量增加,产量提高,单位产品能耗降低。如焙烧周期频繁波动,三带变化较大,窑内温度不能稳定,此时,窑车进车时间延长,产量下降,能耗增加。随着燃料消耗的提高,有害气体排放浓度也随之提高。

生产工艺中,当采用全内燃焙烧,完全排除外投煤类似散煤燃烧的不确定状况,隧道窑预热、高温和冷却三带更为稳定,同时,避免外投煤不完全燃烧带来的有害颗粒物增加。采用全内燃焙烧,空气过剩系数焙烧可控制较低,有利后续脱硫设施对烟气的处理。

因此,加强企业生产、质量管理,实现规模化生产,不仅是保证烟气达标排放的重要措施,也是企业提高产量、提高效益的重要措施。

3.8 性能良好的脱硫设施

烟气中有害气体的治理,需要通过脱硫设施做最终的处理,是烟气在线监测达标排放的最后一道防线。因而,脱硫设施的选择及应用,其重要性不言自明的。

当前,烧结砖企业采用的脱硫设施种类较多,规格、结构、性能差异较大,脱硫系统的选择较少通过工艺设计,在应用中,出现脱硫效率低、处理烟气量少、系统阻力较大、脱硫剂消耗高、对干燥工艺影响严重、缺少对烟气、循环液pH值、水雾含量等重要参数的实时检测控制等弊病,部分砖厂的脱硫设施基本不能正常运行。

还有部分砖厂,烧成隧道窑预热带的烟气由风机抽出后,通过脱硫设施,进行脱硫。而由冷却带的余热烟气,由风机送到干燥隧道窑干燥,废气不经处理直接由烟囱排放。然而,这部分直接排放的废气,因FeS2能够在烧成隧道窑砖坯冷却阶段继续氧化分解,释放出含硫气体,使得余热烟气中仍然带有SO2、SO3等有害气体进入干燥室,从而出现污染物超标排放现象。这种情况,应该引起烧结砖企业重视。

性能好的脱硫设施技术要求较高、系统设施制造质量要求严格、检测控制要求及时准确。因此,脱硫设施的选择,需要关注以下几点。

脱硫系统运转能耗低;系统阻力低;允许烟气流速较高;较高的SO2脱除率;设备系统维护费用少;高效“液滴”分离,避免下游设备垢污沉淀和腐蚀,成套脱硫设备投资较低。

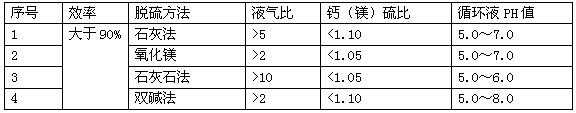

此外,烧结砖企业还可根据《工业锅炉及炉窑湿法烟气脱硫工程技术规范》中对脱硫设备的技术性能,结合企业的实际条件,选择脱硫方法与脱硫剂。

表6 脱硫装置主要技术指标

4、结束语

《砖瓦工业大气污染物排放标准》实施以来,由于其中排放指标低,基准过量空气系数仅为1.7,因此,烟气中二氧化硫排放浓度超标现象极有可能存在。在线监测条件下,超标排放的处罚,对现有企业的持续生产影响较大。

首先,烟气在线监测达标排放的措施,需要在砖坯焙烧的全过程中,严格控制全硫含量,严格窑炉系统结构密封性能及运行条件。

其次,通过对烟气流量、压力、烟气含硫量、脱硫剂性能等参数的检测分析,选择性能较好的脱硫设施。

第三,烧结砖企业应设立专门的烟气脱硫设施系统技术管理部门,高度重视脱硫系统的运行质量,避免超标排放现象。

同时,建议政府相关部门、墙材行业协会、科研院所、设计院、环保设备企业和烧结砖企业,共同对烧结砖大气污染物排放采用的脱硫设施设备进行专项研究,提出经济、适用和满足标准要求的规格较为统一的成套脱硫设施。避免企业盲目采用脱硫设施后,却不能满足排放标准要求的情况发生。

参考文献:

1、《脱硫工程技术与设备》郭东明编著、

北京:化学工业出版社 2007.6

2、《过剩空气系数计算公式的比较》傅忠诚、潘树源、徐鹏

《煤气与热力》2006年6月

3、《应怎样测定和评价烧结砖原材料中的含硫量》吴双

《砖瓦》 2014年10月

4、《我国砖瓦装备的发展和节能减排》徐鳴、王亚娟、邹积玉

《砖瓦世界》2014.9

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心