最新信息更多>>

警惕烧结砖瓦原材料中的蒙脱石(二)

文献:《砖 家》2013年10月 总第8期 返回索引

添加日期:2014/7/22 16:13:37 浏览次数:1496 文章来源:本站原创 作者: 文 堂

4、蒙脱石矿物对干燥性能的影响

因此在烧结砖瓦原材料中对含蒙脱石高的原料应特别注意它的干燥收缩。一般来说在烧结砖瓦产品的原材料中,根据不同的产品对蒙脱石的含量都有所限制。

蒙脱石矿物对烧结砖瓦产品来说,是对加工过程及产品性能影响最大的矿物之一。蒙脱石虽说是主要的黏土矿物之一,但在某一坯体原料中如含量很高时,生产中就可能会遇到干燥收缩过大难以控制,使出现裂纹的危险性增大。黏土矿物组成不同而导致颗粒间相互作用力也不相同,例如高岭石由于层间为氢键结合,比层间由范德华力结合的蒙脱石更为牢固,同时高岭石遇水后不膨胀。因此高岭石的比表面积仅为7~30M2/克,而蒙脱石比表面积约为810M2/克。由于比表面的悬殊,导致毛细管力相差甚大。显然,颗粒间毛细管力愈大,吸力愈大,塑性愈高,干燥时的收缩也就大。

蒙脱石由于层间吸附了许多水化了的阳离子团,所以层间结合力极弱,易解理,分散度高,相应的可塑性就好,干燥强度高,烧结砖瓦生产中可利用这些特性来提高成型时的所需塑性,增大生坯强度,减少生坯转运损耗。但另一方面,如蒙脱石含量过多时,将会引起干燥收缩过大,干燥敏感性增大,造成裂纹的危险性增强。实际上,很多地区的产品裂纹均与原材料中蒙脱石含量过高有关。过高的蒙脱石矿物含量,使得湿坯体的干燥敏感性大幅度增加,有的在挤出泥条还没有到达切坯机时就开裂了,俗称“见风裂”。有的则在刚进入干燥室后就大量开裂。因此,就干燥性能而言,原材料中对蒙脱石的含量必须要有所限制。

蒙脱石以及形成的混合层矿物(如在蒙脱石和伊利石之间的交互层),由于它们的膨胀特性,而使其需要非常高的搅拌用水量(成型含水量),且由此引起了很大的干燥收缩。它们具有触变性,也就是说,看来似乎为正常的塑性泥料,但是它们在被加工时会很快地开始液化流动,这会给挤出成型带来相当大的问题。当它们含量低时,最好不超过3%的情况下,可以提高硬质原材料的塑性,并可使干燥后的坯体具有较高的抗折和抗压强度。在烧结砖瓦原材料中三种常见的黏土矿物(纯的单一矿物)干燥时的线性收缩率范围为:

高岭石:干燥线收缩率为3~10%(无序高岭石的干燥收缩率处于上限范围内,这是烧结砖瓦原材料中所期待的矿物);

伊利石:干燥线收缩率为4~11%;

蒙脱石:干燥线收缩率为12~23%。

含蒙脱石矿物的坯体在干燥后会很快吸收大气中的水分。根据国外研究者的实验表明,含一定量蒙脱石的坯体在室温以及相对湿度为100%时,吸附水分达到最大膨胀的时间比达到吸附平衡的时间还要短。重新吸附水分从而引起了坯体的再次吸湿膨胀,这种坯体在焙烧窑内如果干燥(预热)太快时,常常会爆裂为碎片。

蒙脱石最高含量达约3%时是有益的,它可提供混合料有足够的塑性。为保证干燥性能而言,例如国外的文献中强调限制在3%以内。若同时在原材料中含有大量细颗粒的且分布均匀的方解石时,则蒙脱石的最高含量可允许达到10%。在最近的有关研究中指出,蒙脱石在其它条件具备(如同时含有钙质材料)时,其最大含量可达到15%。可是我们从上述的实例中看到,2号页岩中蒙脱石的含量达到了34%,3号页岩达到了49%,同时还有约12%的伊利石蒙脱石混合矿物。

在一些生产线厂家中,由于对蒙脱石这种矿物的特性认识不足,裂纹越严重,就越加大成型时的挤出压力,就越提高真空度,结果是适得其反,坯体的裂纹就更严重。因为凡是含蒙脱石比例高的原材料中,其颗粒组成中的细颗粒就越多,所需成型水分本身就越大,挤出的坯体就越致密,干燥时的水分脱出就越困难。如在某地的一个工厂中,由于坯体原材料中细颗粒组分太多,干燥时坯体外表看来好似干了,但是在进入隧道窑之后,坯体炸裂的非常多,重要原因就是坯体中心部位上的水分在干燥期间没有完全排出。

5、蒙脱石矿物对焙烧性能的影响

同时因蒙脱石中常含有较多的杂质,因而坯体混合料中含量过多时还会影响烧成过程及产品性能。由于这种矿物在可塑性的形成和干燥期间的独特性能(可塑性较高及收缩较大),即使在原材料中含有百分之一、二也应当用专门的方法处理,以避免生产中出现质量问题。在某些工厂中当可塑性太差时可加入少量的膨润土(蒙脱石是其主要矿物组成),在这种情况下,这种蒙脱石矿物将成为一种基本坯体原料成分。但是在一般生产实际中并不是如此,蒙脱石的含量必须限制在一定的范围内。

烧结的同时带来了体积的收缩,根据国外研究者的试验测定结果,原材料中三种主要黏土矿物的焙烧收缩大约为:

高岭石: 2~17%

伊利石: 9~15%

蒙脱石: 20%

蒙脱石族矿物的化学成分是可变的。因此,根据种类的不同,其高温相也有很大的差别。这类矿物的晶格中常含有铁,在约800℃时,这种铁以赤铁矿的形式逸出,达到足够浓度时就给出了制品红的颜色。在泥灰岩及石灰质原材料中,蒙脱石可提高坯体及成品的强度。颗粒分布非常均匀的富含蒙脱石的原料,也具有良好的可加工性(或称工作度),若不掺加瘠性外加料时,在约1050℃焙烧之后,其总的线收缩率(干燥+焙烧)可达15%~20%(施泰恩,1973)。因此含蒙脱石矿物比例高的坯体焙烧收缩也就大得多,这就给焙烧带来了较大的困难。

蒙脱石的高温反应类似于伊利石。不同的是在DTA曲线上从150~260℃(302~500℉)的温度范围内,出现较大的而往往有时又是双重的吸热峰。这种热效应的原因是由于层间水和与层间可交换水化阳离子有关的水的逸出而引起的。虽然晶格水在约500℃时被排出、而X—射线证明,其晶性依然保持到约800℃,次后尖晶石和赤铁矿形成。正如伊利石一样,在约1050℃时开始熔融,尖晶石和赤铁矿迅速溶解,莫来石结晶体形成,因此在1300℃(2372℉)时,仅有两种物相存在,即:莫来石和硅酸盐液相。

蒙脱石的高温反应类似于伊利石。但蒙脱石类矿物的化学成分是不稳定的,因而按种类不同,其高温相亦不相同。由于蒙脱石结构中含有大量的层间水,在150~260℃之间逸出,因而有较大量的蒙脱石存在的坯体,焙烧时要注意到这种层间水的排出。另,蒙脱石中含有较多的熔剂性物质,焙烧时会产生大量的液相,同时伴随着较大的焙烧收缩,通常表现出烧成温度范围较窄,并易于出现肿胀(面包砖)和塌陷。根据国外权威性文献记载,在低石灰质原料中,蒙脱石的含量最好在3%以下;在高石灰质(细分散的方解石)原料中,则蒙脱石的含量可达到15%。当然这种要求与其他工艺指标以及坯体中所含其他矿物有关。

根据研究发现,氟主要存在于伊利石、蒙脱石及云母矿物之中(施密特—Smidt,1980),尽管它在这些矿物晶格中的结合形式还不完全清楚。在烧结砖瓦原材料中的氟含量大约为0.03%~0.15%之间(施米特,1980)。氟在约400℃的焙烧温度下开始缓慢地逸出,于大约900℃以上时以较高的浓度逸出。因此,蒙脱石含量高的坯体原材料焙烧同时还要注意到排放烟气中的氟化物浓度,谨防超过国家标准规定的限制数值。

6、原材料选择时怎样鉴别是否含有过量的蒙脱石矿物

通过上面简要的叙述,可能对蒙脱石这类矿物在烧结砖瓦工艺过程中的作用(有害的作用多于好的作用)有了初步的了解。那么在实际中应怎样避免如在引言中说到的那样追悔莫及的状态呢?

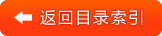

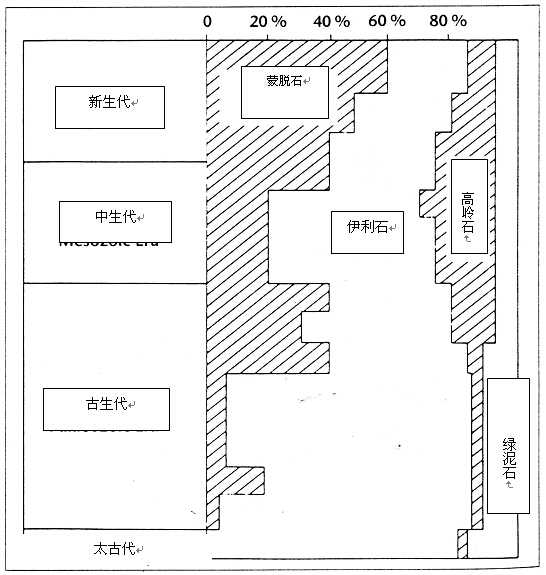

首先,应该知道任何一种黏土矿物的生成是与它所处的地质年代以及所经历的地质条件有关。那么,在原材料选择时应对拟选区域的地质年代有一个明确的概念。也就是说不能忘记地球形成历史上的各主要地质年代。例如从中生代到古生代(年龄:从1.37亿年到3.5亿年)期间形成的黏土(含页岩、煤矸石等)经历了数百万年之后已经变成了固结的黏土质页岩和黏土岩(如宁夏中部地区叫做页岩的)。因此,主要黏土矿物成分是根据地质年代而在变化的,如图9中所示。从图9中可看到,主要黏土矿物生成的地质年代越近,所显示出的主要黏土矿物出现的几率大小排序是:蒙脱石、伊利石、高岭石。随着地质年代的增加,蒙脱石矿物逐渐由伊利石取代,高岭石由绿泥石取代。图10中表示了黏土矿物出现的丰度与地质年代的关系。实际中,在国内出现问题最多的情况是白垩纪的页岩。白垩纪距今约1.37亿年,又分为为早白垩世和晚白垩世。例如在北京、东北、内蒙等地,就将工厂建在了白垩纪页岩山下,这种经验教训应当牢记。必须保持有这样一个概念,如知道所选择的原材料区域是白垩纪的,就应特别注意原材料中是否含有过量的蒙脱石矿物。

图9 主要黏土矿物的分布与地质年代的关系

其次,就是根据块状原材料的密度大小、易碎程度做出初步的判断。例如白垩纪含有高比例蒙脱石的页岩,密度较低,并且松软易碎,容易被风化成碎屑或粉末。

第三,可根据拌合需水量的大小、粘性的高低、块状物料遇水是否易于分解、干燥的难易程度、裂纹出现的快慢程度、裂纹的特性等方面进行判断。如果是拌合需水量较大、非常粘、遇水易于分解、很难干燥、容易出现裂纹、或是横竖裂纹均有,此时就的进一步通过矿物分析来确认是否含有过高比例的蒙脱石。

当然,检验蒙脱石含量最可靠的方法还是选择现代化的测试手段和仪器。例如光学显微镜、电子显微镜、X—射线衍射分析、热分析(如差热分析、热膨胀分析、失重分析)等。现代最先进和最准确的分析仪器称为原子力显微镜(Atomic force microscope,简称AFM)。

图10 主要黏土矿物的地质年代与丰度

7、不能单凭传统的可塑性测定方法来评价页岩(煤矸石)原材料

特别需要强调的是对于页岩(煤矸石)不能通过传统的所谓物理试验得到的单一可塑性指数的高低来判断这类原材料是否适合于生产以及产品质量的要求。直到现今,国内行业中仍然没有一个较为实际的原材料可塑性测定的方法,从已发表的研究文献看,测定原材料可塑性的方法多达几十种

。

现在我国砖瓦行业中沿用的表述可塑性的方法是1911年由瑞典人阿特博格(A、Atterberg)提出来的,也称为阿氏可塑性指数。这种方法多年以来广泛用于土壤学,土力学、工程地质学等部门。我国砖瓦行业虽说使用了多年,但仅是针对软质、分散的黏土原材料而言的,也是一种较为粗放式的实验方法。实践证明,已知塑性指数的黏土原料,由于含水率、加工处理过程等因素的影响,所表现出的可塑性程度并不一致。这是因为在砖瓦生产中单凭使用阿氏塑性指数来判断黏土原料的塑性以及对其生产工艺的适应性是远远不够的。例如有两种黏土原料的塑性指数几乎相同(一个为13.7%;另一个为13.5%),但是干燥收缩分别为7.18%和4.42%,相差很大。该例说明就是对分散程度很高的黏土原料这种实验方法本身都有很大的误差。

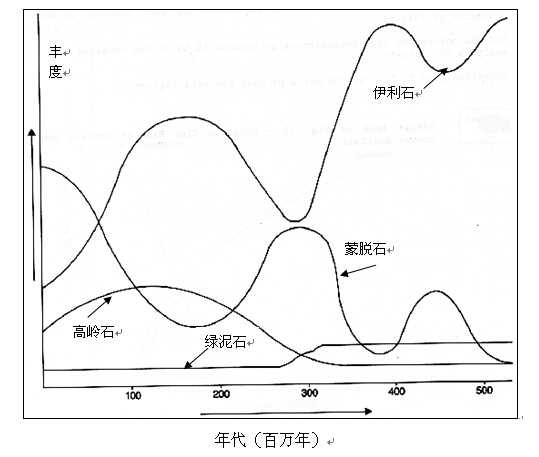

对煤矸石、页岩等这些靠颗粒尺寸减小而获得塑性的材料来讲,使用这种方法时就会有很大的偏差。因为煤矸石、页岩这类原材料的可塑性的高低,是依靠加工破碎,使其颗粒尺寸的减小到一定程度后,加人水分后颗粒的疏解(陈化)等来实现的,并在加工处理过程中是可变化的。普通制砖黏土所具有的可塑性指数是相对稳定的,而这类依靠破碎加工处理使颗粒尺寸减小而获得可塑性的材料,其可塑性指数在加工处理过程中是可变的,例如某种煤矸石在试验室中全部粉碎到0.9mm以下时,按照土工试验方法,对其可塑性指数测定,可塑性指数仅为7.2%,但是加入40%的过火矸石后(基本上无可塑性),其混合料经加水搅拌、陈化、细碎对辊机、真空挤出机后,其成型后小试样的可塑性指数竟达到了10.5%;又如某地的页岩,在试验室中全部粉碎至0.9mm以下时,按土工试验方法测得的可塑性指数为8.4%,但是加人40%(重量比)的粉煤灰后,经加水搅拌、陈化、细碎对辊机碾练,真空挤出机挤出后的小试样的可塑性指数竟达到了9.5%。按照土工试验方法经过再验证试验后仍是如此,这就充分说明了目前砖瓦行业沿用的土工试验方法不能正确地反映出煤矸石、页岩这类原材料在加工、处理、成型中物料的特性。为了进一步证明页岩(或煤矸石)这类原材料依靠颗粒尺寸减小而获得塑性的事实,在实验室中对石家庄附近某地的半硬质页岩,将其分为两组进行粉碎。一组为全部通过0.9mm筛;另一组为全部通过0.5mm筛。而这一同样矿物组成的页岩,仅因粒度不同,其可塑性指数的差异很大,一为4.8%(0.9mm);一为8.9%(0.5mm)。为进一步验证这种现象,又将这两组分别粉碎的页岩原材料按不同比例掺合在一起,测定其可塑性指数、干燥线收缩率和干燥敏感性指数,测定结果见表3。

从表3中可明显看出,随着混合料中0.5mm以下颗粒组分的增加,混合料的可塑性指数、干燥敏感性指数及干燥线性收缩率均有增大的趋势。这就充分说明了用土工试验方法不能够完全对页岩、煤矸石等依靠颗粒尺寸减小而获得塑性的原材料的性质进行正确地评价。

从以上分析可说明,可塑性的高低,与黏土矿物的颗粒尺寸的关系极大,例如,假设某种黏土中所含的黏土矿物种类和总量与某种页岩所含的黏土矿物的种类和总量完全相同的情况下,由于黏土中黏土矿物颗粒分散的很均匀,而且很细小,用土工试验方法测得的可塑性指数就要高出页岩很多。如果将页岩充分地粉碎使页岩中的黏土矿物达到像黏土中所含黏土矿物颗粒的细分散状态,有可能用土工试验方法测得的可塑性指数会与黏土的相同。但是实际生产中是无法做到的,从而使得煤矸石、页岩这样的原材料,在生产加工、处理过程中,可塑性的波动很大。另外,因这类依靠颗粒尺寸减小而获得塑性的材料,在生产过程中,要经破碎、搅拌加水、陈化、碾练、抽真空处理等过程,每经过一道工序,其颗粒尺寸都在减小,或因水的作用而颗粒疏解,其可塑性会得到逐步提高。因而,对这类原材料可塑性的测定,应在挤出机出口处取样测定其可塑性,或是采用其它表述方法。

按照传统的阿氏塑性指数测定方法,在一定程度上讲掩盖了高比例蒙脱石含量的页岩(煤矸石)材料的危害性。如有的厂家技术人员就非常迷茫——自己的页岩原材料的可塑性指数并不是太高,但是坯体的裂纹又非常多,无法解释这种现象。其实,单凭阿氏可塑性指数从根本上就不能够完全反映出含蒙脱石页岩原材料的工艺性能。

8、结论

砖瓦原材料中的蒙脱石矿物,既有好的作用,也有非常有害的作用。在一定的条件下,蒙脱石的含量在合理的范围内时,的确可以提供很好的塑性、坯体强度;但是其含量超过了一定的限度(随原材料的矿物组成而变化)之后或是不具备一定的条件(是否有钙质材料或是熟料存在)时,就会成为非常有害的矿物。如成型困难(易于形成分层如螺旋纹等;易于液化流动等)、干燥过程难以控制(收缩大、易于裂纹等)、焙烧困难(焙烧收缩大、烧成温度范围狭小、易于过烧变形等)、产品质量差,很多产品根本就不能达标。而且也有引发氟化物排放量超标的危险性存在。因而,在设计建厂之始,就必须对原材料中是否含有蒙脱石以及含量的多少给出正确地分析和评价。

就蒙脱石单体矿物来说,在三种主要黏土矿物(高岭石、伊利石、蒙脱石)中的干燥收缩最大(23%),焙烧收缩也最高(20%)。因此,对砖瓦原材料中的蒙脱石矿物含量就必须根据情况的不同做出严格的限制,如在没有钙质材料存在的情况下,根据国外多年的成功经验,特别是对高孔洞率的空心制品而言,最好限制在3%以下;如有钙质材料存在,蒙脱石矿物的最大含量也最好不要超过15%。但是有的文献中以及有的工厂使用的原材料中蒙脱石的含量已经大大超出这一数据。但是这并不矛盾,因没有给出使用的条件,也就是说还不知道是如何配制的混合料。也许在高蒙脱石含量的坯体混合料中有较高比例的石灰质矿物或是有较高比例的熟料等,或者只能说是用这种原材料能够勉强生产出符合标准的产品,要想生产出高质量的(如清水墙装饰砖)、高孔洞率的空心制品(如保温隔热砌块)还是有困难的。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心