在严厉的排放标准实施后的烧结砖瓦行业似乎陷入了“悲壮的哀叹”期,这里关门了,那里强制停产了,某某砖厂老板被“刑拘”了……,原有的建立在以内燃焙烧为基础的一次码烧工艺的生产厂家几乎都成为了被关闭的对象。雾霾天气又推波助澜,很多地区的烧结砖厂几乎全部关闭。说其“悲壮”,自改革开放以来,烧结砖瓦行业为祖国的城乡建设做出了巨大的贡献;说其“哀叹”,社会发展到了今天似乎再也不需要烧结砖瓦了。

当然这与日以严厉的排放标准有关,但是烧结砖瓦行业的能源结构特点是大量使用着低热值的劣质燃料,其生产工艺水平落后愈发显得环境保护的重要;另外一方面更与我们这十多年来大量的低水平重复建设的、以内燃焙烧为基础的一次码烧工艺有关(这里没有全盘否定一次码烧工艺的意思,只是这么多年来我们把一次码烧工艺用滥了,不该用的地方也在用。使用一次还是二次码烧工艺,必须建立在原材料的基本特性以及对产品种类适应性的基础上)。因为在绝大多数情况下,这些工厂建立之初根本就没有考虑过环保措施。大量的“山寨版隧道窑”的泛滥,也造成了生产方式落后、产品功能低下,甚至很多产品是废品。国外同行看到我们某些粗制滥造的产品时,痛心地说到“这是在制造垃圾!”

国内前些年的到处“疯”上烧结砖厂以及到处都搞房地产的现象将会一去不复返了。因为在“高速度、低水平”状态下发展起来的烧结砖厂,无论其生产过程还是其产品功能与建筑的可持续发展(绿色建筑)相去甚远;加之愈来愈严格的环保要求、传统的落后生产工艺、功能低下的产品、超常的产能等必须改变。烧结砖瓦工厂的数量也会向西欧上世纪八十年代一样很快地减少,代之而起的就是清洁化生产的、使用功能大幅提升的中高档产品。回顾欧洲二战之后到上世纪七十年代初,烧结砖瓦行业的发展状况与我们改革开放之后的发展惊人的相似。那时,战后人们急需要住房,因此出现了到处是工地,到处可见砖瓦厂的现象。如当时的意大利就有烧结砖瓦厂近4000家,经过了1973年的能源危机之后,到现在意大利仅存161家烧结砖瓦工厂;西欧15国现共有烧结砖瓦工厂才1500多家。因此,当前国内很多小规模烧结砖厂的倒闭或转产成为了历史的必然。这不是行业的“严冬”,而是社会经济发展过程中脱胎换骨的剧痛。现代建筑需要的是具有多功能的烧结砖瓦产品,如我国号称烧结砖年产量占世界总产量一半以上,但是国内的一些高档次建筑还要从西欧引进许多烧结砖瓦产品。就目前形势而论,国内烧结砖瓦行业必须面对的技术创新课题如下:

1.燃料结构变革的创新

时代在变化,科学技术在进步,过去某个阶段认为是正确的事物,随着时间的推移,社会的发展也必须给以修正和创新。如在上世纪五十年代未时,由于国内煤炭供应紧张,烧结砖瓦行业使用煤渣等低热值材料作为部分内燃料来焙烧产品,从此发明了现代的内燃砖。后来又发展到使用煤矸石、粉煤灰等工业废料。直到上世纪八十年代时,人们在内燃焙烧上仍然坚守着内燃掺入量不能过高,焙烧中要充分预热,尽量避免黑心的形成等缺陷。后来在“烧砖不用煤”等“左”倾思潮的影响下,不断加大内燃量,甚至超热焙烧的概念也一度盛行,使得烧结砖的质量大幅度下降,也为其后的粗制滥造种下了祸根。我们目前建立在以内燃焙烧为基础的一次码烧工艺的生产厂家多数产品质量不及我国历史上使用还原法烧制的产品,这是公认的事实。实质上,现在的内燃法烧砖是影响我国烧结砖产品质量最主要的因素之一,除黑心、压花等问题外,由于低劣内燃料而使烟气中携带大量的有害物质,对产品污染严重,成为了烧结砖行业的诟病。内燃烧砖带来的危害,台湾砖瓦行业认识最清楚,从推广内燃到完全取缔内燃,就是为了保证烧结砖的质量。现在无论是台湾,还是南韩,都没有了像我们一样的内燃砖。

国内目前除少数几家制造清水墙装饰砖和一些小规模仿古砖瓦产品的工厂外,其余的烧结砖厂几乎全是内燃砖,使用隧道窑的生产厂家也几乎全是建立在内燃焙烧基础之上的一次码烧工艺,由于内燃料多是煤矸石或劣质煤,生产中排放的有害物质很难净化,并对产品的污染状态非常严重。现在的实际情况就是安装了脱硫、除尘、去氟的烟气净化器,但是以煤矸石、劣质煤为内燃的生产线也很难达标。由于含硫烟气直接用于干燥,造成了产品严重污染,设备腐蚀,产品无法砌筑清水墙,甚至使用后严重泛霜。发达国家的隧道窑使用天然气焙烧砖,也不把排放的烟气送入干燥室。更为严重的问题是烟气全部进入干燥室后,使得排放烟气中的含氧量增大而导致排放不能达标。因此,前几年建设的以内燃为基础的一次码烧隧道窑(小断面),也就成为了淘汰的对象。总之,社会经济的发展也不会允许落后的生产方式存在,如建材行业中的水泥、陶瓷、玻璃行业都已完成了转型升级,也该轮到烧结砖瓦行业了。

使用何种燃料?采用何种焙烧方式?在燃料结构上的变革,成为了我国烧结砖行业必须面对的严峻课题。如生物燃料(农作物秸秆、城市生活垃圾沼气等)的使用、石油焦炭的使用、低硫煤以及混合燃料的使用等都成为了我们必须创新的课题,其中也包含了窑炉结构的创新(图1)。

2.产品使用功能提升的创新

产业的技术进步、转型升级是产业从价值链的中低端向中高端的上升过程,是产业竞争力全面提升和经济迈上新台阶的关键。也就是说一块烧结砖只买两毛钱的时代应该终结了。烧结砖瓦行业的技术进步包括两个方面,一个是落后生产方式的转型升级,其中包含了大规模生产线的装备以及自动化控制和清洁化生产;第二就是产品使用功能的转型升级,即大力发展具有保温隔热性能的烧结砌块(内隔墙砌块)以及具有高度装饰功能的清水墙砖、装饰瓦等产品,提高烧结砖瓦产品的使用功能和附加值。而适合于生产这些产品生产的工艺方式就是二次码烧工艺,因此也有着生产工艺转变的内容在内。产品使用功能的转型升级,一方面包括了产品质量的提升,另一方面包括了产品功能的开发。产品质量的提升很好理解,为什么台湾地区从加内燃到禁止内燃?为什么古人做的砖可以雕刻,而今天工业化生产技术做出的砖不能雕刻?中国传统的、与天共色的青砖青瓦为什么在今天会受到人们的青睐?仿古砖瓦为什么在市场低迷的情况下得到了较快的发展?清水墙装饰砖为何在目前状况下供不应求?为什么在南京的烧结保温隔热砌块依然可以高价销售?为什么国内几乎三十多处高档次建筑要引进西欧的烧结砖瓦产品?为什么在绿色建筑行动计划中以及评价中没有排除烧结的空心制品?为什么美国、西欧等发达国家以及南非、巴西、南韩将烧结砖瓦产品称为可持续发展的绿色建材?这些均是产品使用功能提升带来的结果。粗制滥造的产品不符合现代社会发展的需要,不管产品质量、不管产品使用功能的时代过去了,中国人的消费观念已经开始变化了。纵观西方发达国家,烧结砖瓦的品种多达数百种,其功能多种多样。例如有承重的多孔砖和多孔砌块、非承重的空心砖和空心砌块;专门用于保温隔热的多孔密肋砌块(孔洞数量多达500多个,一般情况下孔洞数量为100个左右);高保温隔热性能的、使用无机保温隔热材料(膨胀珍珠岩或蛭石、矿棉颗粒及矿棉板、泡沫石膏或特轻质硅酸钙材料等)填充的烧结砌块;专用于隔墙的各种空心砌块;各种各样的清水墙装饰砖、铺地砖、广场砖、园林美化砖(充分利用了烧结砖良好的渗透性,是恢复城市生态、降低城市热岛效应的优良材料,如国家号召的建设“海绵”城市);楼板专用的烧结楼板空心砌块(可预制成大板,是楼层之间隔音、隔热保温优良的材料,也是分户热计量所必需的措施);其他还有如劈离砖、各种用途的异型砖(如窗台泛水砖等)、围墙盖顶砖、空心花格砖、草坪砖、预制墙板空心砌块和空心砖、吸声砖及砌块和装饰板、窗门洞用预制过梁和檁条用空心砖及空心砌块、墙壁用穿线用多孔砖及空心砖、厨房及卫生间用通风管道(排气)用空心砖及空心砌块、烟囱砖及工程砖、河堤护坡空心砖和砌块、高速公路音障墙空心砖、预制的空心砌块墙板和预制的空心砌块楼板等等。唯有产品使用功能的大幅度提升,才能解决行业生存之本(图2)。

3.工艺技术装备的创新

与国外同行在交流中,国外同行问道了一个非常尖锐的问题:“中国的飞船能够上天,还有可能到火星上去,为什么中国的烧结砖瓦行业还如此落后?”确实如此,我们无言以对。中国自改革开放以来,经济快速发展,已成为世界第二大经济体;人民生活水平不断提高,成就很大。但是,代价也很大。总体上仍属于粗放型发展,而且能源资源消耗过度,生态环境损害严重,积累了结构不合理、产能过剩、经济质量和效益低等不少矛盾和问题,烧结砖瓦行业就是典型之例。

产品使用功能的每一项创新,都离不开工艺技术装备的创新。技术创新主要表现在生产设备技术水平的提高和生产工艺水平的改善。技术水平的提高可以提高产出水平,大幅度提高劳动生产率,降低消耗。生产设备的大型化、生产的自动化等可提高企业生产的规模效益,降低成本,提高投入产出率。生产工艺水平是技术水平的主要标志之一,它的高低对生产消耗、产品质量、产品成本起着十分重要的作用。

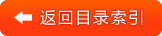

具体到烧结砖瓦行业来讲,首先对产品质量影响最大的环节之一就是原材料处理工艺和设备。由于新建生产线的规模不断增大,多年来我们行业内没有研制出来高效能的破碎机(现都在破碎机后加筛,粉尘很大,严重影响生产环境);没有高效的细碎对辊机(间隙0.5mm或0.8mm);更没有高效的湿式轮碾机(小时处理物料100吨以上)以及大容量的搅拌机等,这些高效设备的缺失限制了高档次产品的发展(图3);

其次,就是挤出机。由于国产挤出机的配置不够(如不能反映实际挤出压力),性能不完善(如特定原材料及产品的合理运转参数),挤出机的运转参数不能提取或是不能转化成为数字讯号,挤出机成为了烧结砖生产线上不能进入自动化控制平台的最大障碍之一。挤出机与原材料性能、产品类别之间的适应性亟待提升;对挤出机的挤出成型工艺(软塑、半硬塑、硬塑)的认识、包括挤出机设计的合理性亟待完善。在挤出机上还存在着很多需要创新的地方,挤出机不能自动化的时代应该结束了;

第三,成型水分自动控制系统设备的创新。成型水分自动控制系统设备多年来一直没有取得突破,从而也制约了挤出机的稳定工作;

第四,由于多年来对于干燥工艺研发上的缺失,干燥也是目前行业内存在问题最多的一个环节。例如,目前国内干燥脱水耗热1100~1200kcal/kg水,干燥时间很长;而西欧的快速干燥室脱水耗热小于900kcal/kg水,干燥时间仅为2~4小时。总之,适应不同产品类别的干燥工艺以及干燥室的结构形式,我们需要创新的内容还很多,如快速干燥室及配套设备、节能型隧道干燥室及配套设备等等(图4);

第五,能够使用混合燃料的隧道窑。由于燃料结构的变化势在必行,因此传统意义上的隧道窑已经不能适应新的燃料结构以及环保的要求。焙烧砖瓦的隧道窑必须创新,一定要达到真正意义上的自动化控制,凭借烧窑师傅一双眼睛来控制隧道窑的时代应该结束了。一个连正常的焙烧周期、烧成温度范围都不知道的人,怎么能建造出来节能、高产的窑炉呢?全内燃烧砖,火行速度都控制不住,怎样能够实现烧砖隧道窑的全自动控制呢?

当然,工艺技术装备上的创新点还有很多,如自动卸窑车以及自动打包设备、高效烟气净化设备、整线自动化控制、新型自动化上下架设备以及转运设备等等(图5)。

4. 评价体系上的创新

所谓评价体系的创新包括了对原材料、燃料的基本性能评价以及原材料性能、产品类别与工艺设备的适应性评价。

众所周知,由于各种原因,在国内还没有建立起完整的、科学的用于烧结砖瓦原材料以及相关工艺性能的评价体系。现在行业内流行的可塑性指数,是1911年瑞典人为土工试验而发明的一种用于土壤的测试方法,而我们将其使用到了煤矸石、页岩等工业废渣的测试上,误差很大,不能正确评价原材料的特性;又如干燥敏感性指数是我们借用前苏联上世纪50年代的方法等等。真正能够反映现代科学技术的评价方法我们一直未引入到烧结砖瓦行业中,如原材料的矿物学分析、与生产工艺密切相关的热分析手段等。正因为对原材料没有一个科学的、切合实际的评价,就给一些不良设备制造厂家推卸责任有了借口,出现问题不从自身设备上找问题,而是“你的原材料不行”。须知,现在用于烧结砖瓦的原材料种类繁多,性能各异,如果事前不能正确评价造成的损失会更大。另外环保的要求日益严格,那么,某种燃料或原材料能否用于烧结砖,必须事前给出评价。但是,我们现有的评价体系,虽然说能够测定出含硫量(在常温下),但是焙烧中有多少硫挥发了?是否有氟化物?是否有氮氧化物?没有一个合理的预先测定评价方法。就形成了建厂初期不能正确的计算出投资,更不好去计算其运营成本了,所谓的投资回收期就成了不可信的数字。再如,不能对原材料的干燥性能给出确切的评价,没有合理的干燥制度、干燥室的建设就失去了准则,干燥无章可循,最终只有用户倒霉;同理,对原材料的焙烧特性搞不清楚,不能制定出合理的焙烧制度,那么就造成了窑炉的长短不一,宽窄不一,码坯高度、码坯密度拍脑袋等问题,更谈不上烧砖隧道窑的自动控制了。建厂前对原材料、燃料重视不够,没有做正确的、合理的检测分析,盲目建厂而造成了巨大损失的实例很多,如将盐碱地土壤作为原材料,烧成后的产品严重泛霜、粉化;对内燃掺料含硫量的忽视,使得设备、厂房锈蚀严重,使用二级脱硫也达不到标准要求,而且产品严重泛白使其失去了烧结砖应有的颜色,并在使用中严重泛霜。对原材料不经过有资质的机构分析检测,不进行矿物成分的鉴别,仅靠某些连化学成分都做不准确的设备制造商的数据,盲目地建厂,造成的损失不在少数,如原材料中含有大量蒙脱石矿物(页岩中)而无法正常生产,有的甚至连一块合格产品也看不到。不对原材料、燃料进行详细的检测分析盲目建厂,很多工厂建成后都陷入了困境,更谈不上投资回收。原材料和燃料基本性能的检测分析对原材料处理设备的选择、成型方式的确定、干燥基本特性和焙烧特性的了解、环保措施的选择等都很重要。以往单凭化学分析来判断原材料的适应性是非常不准确的方法。唯有矿物成分才能够正确反映出原材料的工艺性能。

顺便提及,如果是利用工业固废,还必须做放射性核素的测定,明确其使用范围和使用量或是不能使用。例如制铝工业的赤泥、或是某些地区的粉煤灰其放射线剂量超标,根本就不能使用来制造烧结砖(图6)。

5. 观念上的创新

观念上的创新是指对烧结砖瓦产品的正确评价。应集全行业之力,开展墙体材料全生命周期(即“从摇篮到坟墓”)评价研究,扭转对烧结墙材认识上的误区。

墙体材料革新几十年来,何为“新型墙材”,一直缺乏正确的判定依据。不开展墙体材料的全生命周期评价研究,就无法正确地回答“应该发展什么墙材?”南非、巴西、澳大利亚、南韩等这样国家都对墙体材料进行了相关的全生命周期评价研究,唯独中国这个全世界使用墙体材料体量最大的国家,没有进行这方面的研究,也给墙体材料的无序发展和混乱的局面造成了一定的影响。

发达国家以及南非、巴西、澳大利亚、南韩等国家通过墙体材料的全生命周期评价研究,对烧结砖瓦产品使用功能、生态学性能及从原材料采集、生产的全过程到建筑工地的运输、施工、使用寿命期及终结后的回收利用的全过程进行的研究已证明:烧结砖瓦是最具可持续发展特质的、最具生态学价值的建筑材料之一。如美国著名的建筑学家说到:“砖对住宅建筑而言犹如树皮对树一样重要”;英国学者的研究结论:“从发展的观点看,考虑到地球变暖的威胁,新型烧结砖瓦因具有高的热惰性(蓄热),所建成的厚重的墙体结构,能够减轻高温的作用没有依赖到空调。当考虑到建筑物将来的发展时,烧结砖瓦这种性能可能是重要的财产”;世界上最大的烧结砖瓦集团——维也纳山的研究指出:“烧结砖瓦产品对可持续发展建筑及其居住者来说是最好的选择,因为健康”!

建筑物为人们提供了生活、工作、学习等各种社会活动的场所,因而追求建筑物所提供的合理的、舒适的、健康的环境质量是现今社会发展的一种进步,也是人类的天性使然。今日的建筑方式,决定了未来几十年甚至百年的建筑能耗。我们“不应将80%费用耗用于建筑使用上,而只用20%费用花在建筑物的建造上”。建筑物的环境质量是人们生活质量高低的决定性因素,烧结墙体屋面材料有着良好的使用功能,这已成为不容置疑的事实。虽说墙体材料在建筑中所占的投资比例是很小的,但是,完全可以说:建筑材料选择正确与否,决定着生活质量的高低。正确地选择性能好的建筑材料就是选择了生活质量!

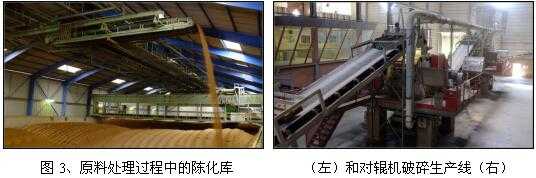

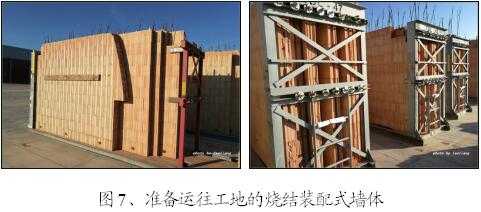

当然,对烧结墙体材料的正确认识也是建立在产品的质量和产品使用功能大幅度提升之后的基础之上(图7).

6. 服务理念的创新

德国凯乐公司在2015年慕尼黑的世界烧结砖瓦博览会上提出了使用工业4.0的概念来设计和建造烧结砖工厂;法国的克莱亚公司也提出了新型烧结砖厂的4.0新概念(新型快速干燥、新型节能隧道窑、自动化控制、技术监管)等,其核心含义就是怎样提供给客户一个“整体解决方案”,有的公司还提出了“创造性的全部解决方案”或是“有效的整体解决方案”、“绿色制造整体解决方案”等。也就是说,对每一个客户而言,其服务的内容是从原材料来源直到成品的包装堆垛的整体技术解决方案,在技术上是负责全部责任的。

国内曾有规定(计划经济时期的产物),烧结砖瓦工厂的设计均应由有资质的设计机构来设计,甚至规定了工厂的规模与相应设计单位的资质挂钩,级别不够的设计单位不能逾越。整个工厂或生产线的全部技术责任应该有设计单位来承担。但是这些年烧结砖厂的建设中,基本上没有遵循这些规定,设备厂家,窑炉公司,或设备厂家拉上窑炉公司,或窑炉公司拉上设备厂家,都可以承接烧结砖厂的设计和建设工程,缺失整体技术解决方案,因而造成了很多问题砖厂,如干燥怪设备,窑炉怪码坯,焙烧怪风机等扯皮事件。在这样的状态下,很难做出“精品”的烧结砖工厂。不论是单个设备厂家或是单个窑炉公司是否具备有“整体解决方案”的实力?值得考虑;就国内现在可以承担烧结砖工厂设计的这些设计院,是否都具备有“整体解决方案”的实力?也是值得考虑的问题。因为要具备有“整体解决方案”的实力,就必须具备有完整的对原材料、燃料的基本性能评价以及原材料性能、产品类别与工艺设备适应性的评价体系和方法。更重要的是由什么样的人去评价,掌握这些综合评价知识的人才是最重要的。

设计机构、设备制造厂家或窑炉公司,要想在行业内立于不败之地,其服务的理念就必须创新,怎样才能为客户做到“整体解决方案”的服务。

生产企业的“托管”生产,专业承接设备维修等新的服务模式也都是创新服务的内容。

技术创新是优化产业结构的主导力量。各国工业化的进程表明,任何一个国家经济的持续、稳定、协调发展,都依赖于该国产业结构的升级。技术创新是烧结砖瓦行业结构优化升级的根本推动力,也是生存之道。烧结砖瓦行业只有做到“凤凰涅槃 浴火重生”,才有姹紫嫣红、五彩缤纷的未来。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心