最新信息更多>>

烟热分离及复烧等减排措施促进排放达标的实践

文献:《砖 家》 2017年12月 总第33期 返回索引

添加日期:2018/1/18 12:06:26 浏览次数:1410 文章来源: 作者:邵三虎

前言:

我国目前的环保政策要求越来越严,砖瓦行业所排烟气难以达标是砖瓦企业老总们都在设法解决的大问题。为促进这一问题的解决,中烧中心今年四月在长沙召开了“烟热分离及复烧等措施促进排放达标技术研讨会”,邀请来自全国各地的专家们参加了此次研讨会,会上,专家们提出了许多烟热分离的技术措施和方法。这些方法为这个难题得到解决,提供了新的途径,对砖瓦隧道窑所排烟气排放达标提供了一些行之有效的解决方案。会后,中烧中心又组织专家们先后在安徽阜阳,山东济宁,河北唐山,河南商丘,安阳,山西长治,江苏常州等地巡回举办烟热分离新技术学习班,推广专家们的建议。

半年多来,烟热分离促进达标排放的做法在全国已得到了广泛响应。很多窑炉公司开始在新建的隧道窑上采用烟热分离的方法来解决砖瓦隧道窑所排烟气难以达标的问题。并已取得明显的效果。最近一段时间,大家在微信广告上就可以看到,有很多窑炉公司和窑炉调试的技术人员都已经开始承接烟热分离的窑炉技术改造项目了。

下面汇总了年初会上专家们提出的方案并对这半年多来的实践情况在此介绍给大家,与大家共同探讨。(与会提出烟热分离方案的专家们有:湛轩业,赵镇魁,姬广庆,王晋麟,邵三虎,范小林,雷国全等)

1.烟热分离的主要优点:

(1)烟热分离后,可以降低烟气总排量。减少烟气处理量50%以上。因烟气总排量降低,环保设备的总投资可减少50%,运行费用也可以大幅度缩小;

(2)烟热分离后,可以降低烟气中的含氧量。理论和实践均已证明,可以使正常运行时的烟气含氧量稳定在17%以下,从19.5%降到17%,可降低2.5 ~3 个百分点;

(3)烟热分离后,可以降低折算系数,减少污染物对检测结果的影响。基准含氧量折算系数从8~10倍下降到3~ 4

;

(4)烟热分离后,由于总排烟量减少,可以减少环保税的支出。同时,对有污染物总量控制的地区,意味着可以延长生产时间,增加每年允许的生产总量;

(5)由于以上原因,窑炉烟热分离改造加精细除尘设备的方案,使原来认为不可能达到的史上最严标准变为可能,并且已在一些砖厂做到了达标排放,有了成功的案例。

2.烟热分离的几个主要技术方案:

(1)烟热分离,仅用余热干燥坯体的方案:

这种方案,过去正规设计的方案中就有体现,对没有体现这种结构的窑炉,改造起来也比较方便。其方案图见图1。

优点:窑炉改造简单,对于在正规设计中已有这种结构的窑炉,只需调整阀门即可作到烟热分离利用。在余热量不足时,可以借用高温烟热。

缺点:总通风量大,约是焙烧所需风量的三倍,(焙烧风量为1,干燥风量是焙烧风量的2倍)。因余热风量太大时会影响焙烧进度,所以,产量较低。一般为正常产量的50%到60%。另外,由于一些使用厂家为了提高产量,经常会把高温烟热也引入到干燥室去,形成了热气体中含烟气成分,会被环保部门叫停。

图1烟热分离仅用余热干燥方案

(2)烟热与余热分别利用的设计方案:

专家们提出了两种方案:

1)、两烘一烧方案,一条焙烧窑配两条干燥室,这两条干燥室分别利用烟热和余热,各不干扰(图2);

2)、把一条干燥室顺长度方向分成两段,一段利用烟热,一段利用余热(图3)。

优点:这两种方案均可以把烟热和余热充分利用。通风量也没有加大(总通风量为焙烧所需风量的2倍),也没有了烟热的浪费。由于烟气中没有混入余热空气,所以烟气中氧含量低,烟气量与原烟热混合的隧道窑相比,减少了一半。这两种方案均简便易行,一经提出,立即在全国很多地方推广。从微信广告中可以看到,许多窑炉公司和从事窑炉改造的技术人员,都已经学会应用并已经开始提供这种技术服务。

缺点:烟气与余热空气分别排出,余热空气的排出在有些地区环保部门不认可。

图2烟气及余热分别利用方案(图中“烘干洞”统一改为“干燥室”)

图3干燥室分段干燥方案(图中“烘干窑”统一改为“干燥室”)

(3)烘烧连体隧道窑及旋转式隧道窑方案

对于烘烧连体的隧道窑和旋转窑,专家们提出了3种解决方案:

1).窑内干燥分段方案:把窑内干燥段分成两截,把窑尾余热段的余热空气送到最前部的一段(与烟气干燥段分开)去干燥坯体,烟气用来干燥后一段的经余热干燥后的坯体。前半部因用的是余热,热空气直接放空。后半部用烟热,经干燥利用过的烟气送到脱硫塔内进行处理,达到了降低氧含量和总烟气量的目的。这个做法与上节所说的干燥分2段的做法基本相同,不同之处是窑与干燥是联通的。

2).增建预干燥室的方案:在直通道式隧道窑的一侧,增建一段干燥室,原窑炉结构不变。然后把窑尾的余热送到增建的干燥室内,对坯体进行前期干燥,以减少入窑水分。而窑内不再送入窑尾的余热,同时对窑顶的二次配风适度减少,以减少总排烟量,并降低烟气氧含量。这个做法与上节所说的两烘一烧的做法近似,不同之处在于其中一条烟热干燥是与窑连在一起的(图4)。

以上两种做法是两烘一烧及干燥分段做法的变形,所以优缺点也相同。

图4、直通道式隧道窑增建预干燥室方案(图中“烘干窑”统一改为“干燥室”)

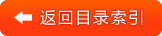

3).烟气回烧内循环方案:

把已经进入排烟道的高含氧量烟气,再送入到窑内去进行回烧。因隧道窑正常情况下所排烟气的含氧量一般在在19 %以上,还有再度助燃的能力。可以送回到窑炉焙烧段作为氧源再次使用。经再次燃烧后的烟气,氧气会进一步降低,反复循环,达到一个新的平衡点。但回烧送风的位置与方法有一定的讲究,需细致处理。理论回烧量约为30~50%。氧含量可降低1到2个百分点。因为不存在余热空气排出口,也就不存在余热空气是否含有烟气成分的问题了。

这种做法的优点:可降低烟气总排量约30%~50%,氧含量可降低1~2个百分点,余热利用不受影响,没有余热干燥废气的排放,不存在多排放口的问题。缺点是烟气总排量比直接烟热分离要大一些,氧含量及折算系数的下降也没有直接烟热分离方案多(图5)。

隧道窑排烟处理的难题是所排烟气中的含氧量过高。但如果我们换一个角度去考虑,既然烟气的含氧量这么高,那么这个烟气能不能作为帮助燃烧的氧气再送回到隧道窑里边去呢?烟气内循环的设计方案,就是根据这一设想提出的。所以,隧道窑排出的平均含氧量为19.5%的烟气,完全有理由认为它可以作为燃烧所需用的空气再返回到隧道窑的焙烧带中。假如有一半被二次消耗,按照上面全部烟气的含氧量仍保持在18%左右,完全应该可能作为助燃空气送入到隧道窑中。

3. 烟热分离及烟气回烧内循环的实际应用效果:

(1)烟热分离,仅用余热干燥坯体的做法,虽然有产量低,通风量大的缺点,但有改造简单易行,见效快的优点。一些砖厂采用此方法后,在没上湿电收尘等精细处理设备的情况下,也解决了颗粒物达标的问题。甘肃某隧道窑砖厂,采用此方法,辅以大断面脱硫设备,多层强力喷雾洗涤,多层填料过滤,精细的脱硫除尘运行管理,增加窑车清灰设备,等常规脱硫除尘方法,也做到了烟气中颗粒物达标排放。而该厂附近的另一个砖厂,只看到用常规脱硫除尘方法可以达标排放,而没有看到烟热分离的做法,盲目的仿造了这个砖厂的常规脱硫除尘设备。但因没有烟热分离这种保障措施,所以,尽管脱硫除尘的设备和烟囱完全照搬了这个砖厂的做法,检测结果一直没能达标。

(2)两烘一烧,目前新建隧道窑应用的较多,从配置上来说,与原来建造的两烘一烧隧道窑相比,无论从风机配置,进出车配置,除烟道布局与原隧道窑不同外,其余基本相同。在全国大多地区,效果是不错的。但有些地区的环保部门对此不认可,作为余热的烟道也被认作是烟气排放。要求与烟气一同汇总排出。当然,其中有两个原因,一是因为余热提取出离焙烧带太近,部分已经参与燃烧的烟气也被作为余热抽出,使余热气体中含有了烟气成分;二是因余热空气干燥时热量不足,有些砖厂同时利用了高温烟热也导致余热空气中含有有害成分。这种方法无论是理论还是实践,都没有太大的技术难点,也是目前烟热分离中推广最快的做法。只要是当地环保部门认可,应该是一种简便易行而又见效快的方案。所以,最近有很多新建的隧道窑砖厂都采用了这种做法。许多窑炉改造技术人员也都用这种方法在承揽生意。

(3)烘烧分段,目前已有一些一烘一烧的隧道窑,烘烧连体的隧道窑及一些旋转窑对干燥室进行了分段改造。并且投入了实际运营,从理论和实践上都是可行的,使用效果也比较满意。存在的问题与两烘一烧的隧道窑有相同点,就是对余热干燥所排废气的认可问题。原因与两烘一烧的隧道窑相同。

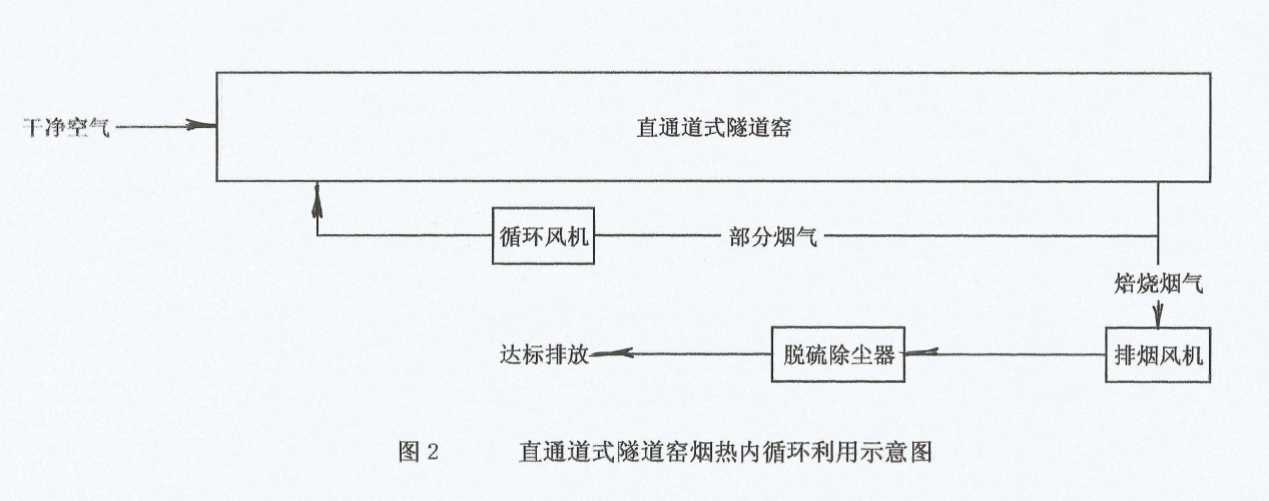

4. 一种全面稳定达标排放的烟气综合治理方案

这个方案主要从以下三个方面着手:

(1)在隧道窑两侧修建回风烟道,采用内循环的方式,把一部分含氧量较高的烟气送回到隧道窑内去进行二次利用。这样可以减少实际排烟量,降低实际排放烟气的含氧量。目标为实际所排的烟气量减少三分之一到二分之一。实际所排烟气的正常工况含氧量降到19%以下,也就是说把过量空气的折算系数控制到6以下;

(2)采用3F组合式脱硫除尘器作为主塔,由喷淋脱硫除尘系统和高效径向水雾分离系统组成的高效脱硫除尘系统,为常规脱硫除尘塔的改进型。这一级的目标是使烟气脱硫达标并加强除尘效率,达到烟尘颗粒物的工况含量10-15mg/m3的水平;

(3)采用湿式高压等离子静电除尘器作深度净化处理。目标是使隧道窑正常工作时所排烟气的烟尘颗粒物达到5mg/m3以下。同时可以消除部分蓝色或灰白色的烟雾。减少所排烟气的混浊度。

烟气内循环的目标实现,可使排放的烟气量减少三分之一以上,那么,脱硫塔的投资及使用费用就可以降低三分之一。同时,由于烟气量的减少,烟气中的氧含量会下降到18.5%以下。空气过量系数下降,折算系数有可能从8~10下降到4~6。对处理最为困难的烟尘颗粒物工况含量的要求也会下降三分之一。这样就可以降低对造价昂贵的湿式高压等离子静电除尘器的要求。以上两个三分之一的组合,可使烟气净化处理系统的投资与不采用内循环的隧道窑相比减少一半以上。

图6、一种可持续稳定达标排放的直通道式隧道窑烟气净化方案

以下三个照片是一个实施了上面烟气综合治理方案的直通道式隧道窑的实际使用效果:

图7 、改造前图8、改造后(早上)图9、改造后(中午)

1、图7为改造前,经麻石脱硫塔处理后,仍然烟气滚滚。

2、图8为改造后,烟气量明显减少,因为一部分烟气(大约1/3)内循环回烧了。烟气出了排烟口后,经处理过的烟气出口后有约1-2米的透明段,说明排出的烟气中颗粒物已很少,排出的湿热烟气与冷空气接触后才凝结成雾的。而未处理的烟气从烟囱口排出没有透明段。

3、中午气温高的时候,所排出的烟气目测基本看不到了(图9中排烟口在正常排烟)。图7拍摄时间2016年4月,图8拍摄于2017年4月早上,图9为图8同日中午。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心