看火花辨钢钟 砖厂不再被糊弄

|

公称传动比 |

50 |

40 |

31.5 |

25 |

20 |

16 |

12.5 |

10 |

8 |

|

|

|

实际传动比 |

48.57 |

40.17 |

31.50 |

23.34 |

20.49 |

15.75 |

12.64 |

10.35 |

8.23 |

|

|

|

齿 数 |

高速 |

88/11 |

86/13 |

85/14 |

81/18 |

79/20 |

77/22 |

73/26 |

69/30 |

64/35 |

|

|

低速 |

85/14 |

85/14 |

83/16 |

83/16 |

83/16 |

81/18 |

81/18 |

81/18 |

81/18 |

||

ZQ系列圆柱齿轮减速机的中心距、齿轮、模数等技术参数

|

减速机型号规格 |

ZQ25 |

ZQ35 |

ZQ40 |

ZQ50 |

ZQ65 |

ZQ75 |

ZQ85 |

ZQ100 |

|

|

|

中心距 mm |

高速级 |

100 |

150 |

150 |

200 |

250 |

300 |

350 |

400 |

|

|

低速级 |

150 |

200 |

250 |

300 |

400 |

450 |

500 |

600 |

||

|

总中心距mm |

250 |

350 |

400 |

500 |

650 |

750 |

850 |

1000 |

|

|

|

齿的法向模数m |

高速级 |

2 |

3 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

低速级 |

3 |

4 |

5 |

6 |

8 |

9 |

10 |

12 |

||

注:互相啮合的一对齿轮的齿数之和为99齿,螺旋角806ˊ34〞,齿宽系数0.4。

2、检查轴向窜动:一对齿数不同的齿轮啮合时常把小一点的齿轮做得稍宽一点,装配时较窄的大齿轮应正对小齿轮的中间以利运行中稍有左右移动也不致“脱齿”。

齿轮轴在装配时必需留有微小的轴向移动,以免运行中温度升高。轴沿长度方向的微量伸长顶死轴承发烧,但数值极小,当用钢钎沿轴向撬动齿轮时,手上可以有感觉但眼睛看不出来。如果轴两端的锥柱轴承安装时游隙太大势必造成轴向窜动,这一窜动十分有害,不仅会使互相啮合的一对齿轮左右摇摆,还会使两轴失去平行度造成齿面不均匀磨损以致“短命”。如遇此情况,必须调整锥柱轴承的游隙,使之在允许的范围以内,锥柱轴承允许的游隙见表三

锥柱轴承的轴向游隙范围 单位mm

|

轴径

轴承 系列 |

≤30 |

>30--50 |

>50--80 |

>80-120 |

>120-150 |

>150-180 |

>180 |

|

轻系列 |

0.03~0.10 |

0.04~0.11 |

0.05~0.13 |

0.06~0.15 |

0.07~0.18 |

0.08~0.20 |

0.10~0.22 |

|

其余系列 |

0.04~0.11 |

0.05~0.13 |

0.06~0.15 |

0.07~0.18 |

0.08~0.20 |

0.10~0.22 |

0.14~0.24 |

3、检查齿的装配情况:取两根长约100mm的8号(直径约4mm)电工用的保险丝,分别插在互相啮合的齿轮的牙齿的两端,用手搬动减速机的高速轴,保险丝被夹在两个齿轮中间,被缓慢转动的齿“吃”进去,从另一侧“吐”出来时变成了被齿轮“咬”过的保险丝。

像用一根竹签串上一块红烧肉后再串上一块肉片,又串上一块红烧肉,再串上一块肉片……组成的一串厚薄相间的肉串,其较厚的部分是齿顶和齿根之间的间隙(顶隙),薄的地方是两个牙齿齿侧之间的间隙(侧隙)。两根保险丝所挤压出来的顶隙和侧隙应完全一样。否则,可能是:

● 某一个齿轮两端的直径不一样,较大直径的一端压出来的顶隙和侧隙小于另一端。这种情况极为罕见,但不能完全排除,只能由齿轮制造者修正;

● 齿轮轴两端的锥柱轴承的游隙太大,转动时轴的一端被挤产生左右移动,应按前述“2”进行调整;

● 某一根轴两端轴承座的孔的中心线没对正。只能由加工单位进行修正。

4、检查减速机箱体内部:仔细察看箱体内不得有任何杂物,特别是螺栓、螺帽、垫圈等金属件以免运行中被润滑油带上来卷入齿轮,打坏牙齿。

风机叶轮不平衡 砖厂自己能校正

风机的扇风叶轮是风机的主要部件,也是其最大的转动部件,其直径较大,旋转时产生的离心力也较大,要求绝对平衡,即使只有十几克的不平衡,运行中也要产生震动,严重时可以“拉断”轴承座的地脚螺栓。

因此,在出厂前叶轮都要经过严格的平衡测试和校正。

现场较长时间的闲置,由于锈蚀不匀风机叶轮会产生新的不平衡,以致“一开车就严重震动”。这种情况可以用以下方法从新校正平衡。

一、调整平衡的方法

常用钻削或配重的方法,有意识地把重边钻去一点,或在轻边加一块配重,以求得平衡。飞轮、皮带轮等常采用钻削法,风机叶轮等多采用配重法。

平衡试验分静平衡和动平衡试验两种。动平衡试验需用专门的设备,机修工常只在现场作静平衡试验。

尺寸较短的圆盘形零件如风机叶轮、皮带轮等只需作静平衡试验。

二、静平衡试验

现以风机叶轮调试静平衡为例,加以说明。

1、把叶轮、轴、轴承和轴承座装配好;

2、调整轴在水平位置,固定好轴承座,为减小轴承阻力,提高试验精度,试验时轴承最好只加少量润滑油(机油);

3、用手分别往正、反两个方向旋转叶轮,必须十分均匀、灵活,没有任何阻滞现象;

4、用手转动叶轮,逐渐加速到每分钟约30转,让其自然停止,并在叶轮上记好其自然静止时的位置。反复三次,如每次停的位置都不一样,可认为该叶轮是平衡的,可以使用。否则,必须进行调整;

5、如果有两次都停住在同一个位置,说明此时停在下面的一方略重,可以在其上方的叶轮背面的边缘附近粘上一块大小合适的黏土,再次旋转调试,如仍停在原位置,说明粘的黏土少了,要添一点再试;如果粘了黏土的一方反而停在 下方,则说明黏土重了,应去掉一点再试。如此反复,直到连续三次停下来的位置都不同为止。如果叶轮是在经过左右摇摆以后才停下来,则可以肯定其静止时的下方重多了,其左右摇摆的幅度越大,摆的次数越多,偏心的情况越严重;

6、划好黏土所在的位置,取下黏土,弄一块比它略轻约十克的钢板,焊在黏土所在的位置上再试,如两次焊的铁板都停止在上方,说明焊轻了,可以再加焊一点;如两次焊的钢板都停在下方,说明焊重了,就应凿去一点。按以上方法,反复试转,直到三次静止的位置都不同为止;

7、对于如笼形粉碎机的飞轮或大皮带轮,无法电焊,应采取在重的一方(静止时的下方)钻一个或几个孔以减轻重量的办法进行调整,其钻去金属的位置应与配加黏土的位置相对称,而钻去金属的重量应等于所加黏土的重量。

由于飞轮和皮带轮的外缘和风机叶轮不一样,可以采取放在滚轮上进行旋转试验的方法,并不一定要装在轴上才能进行旋转试验。

绞刀叶片放大样 不用乘方和开方

螺旋绞刀的叶片是螺旋挤出机的最易磨损的零件,当需要换新叶片时,计算下料时叶片的半径需多次开平方和乘平方,十分繁琐。

以下介绍一种“直接作图法”,不用乘方和开方,十分方便。

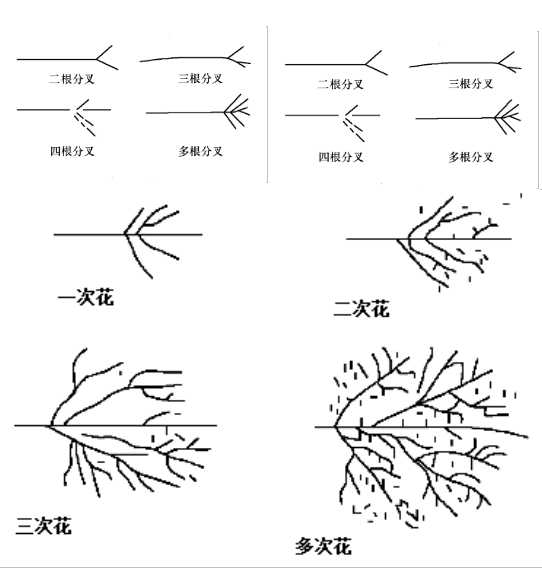

螺旋绞刀叶片的展开方法(附下图):作直角三角形ABC和ACD,其中AC等于绞刀的螺距H;BC和BD分别等于该螺旋绞刀叶片的外圆和内圆的周长,因此,斜边AB(a)和AD(b)即分别为螺旋绞刀叶片外缘和内缘螺旋线的实际长度。

然后,作等腰梯形,令其两底分别等于a和b,梯形的高为叶片宽度,即(D-d)÷2=c。

延长梯形的两腰相交于梯形的中垂线上的o,以o为圆心,o1、o2为半径作同心圆,在外圆上截取a的长度得点4,连接o4,所得的缺口圆环即为叶片的展开图。

螺旋叶片的展开图

笔者以为在往绞刀轴套上焊绞刀叶片时,最好先在其轴套上划好叶片根部在绞刀轴套的螺旋线以便“对号入座”。

办法是,取一张长方形的纸其长边等于轴套的外圆一周,即3.1416×轴套外径,短边长度为绞刀的一个螺距。从对角线裁开,成一个底边正好围绕轴套一周,高为一个螺距的直角三角形。把这个三角形的纸片按绞刀的螺旋方向、位置,以长边为底边包在轴套上,其斜边在轴套上所在的螺旋线即是绞刀叶片根部在轴套上应有的焊接位置。

及早发现堵真空,处理起来较轻松

螺旋叶片的展开图双级真空挤出机运行中出现“堵真空”是其常见病多发病。在烧结砖厂,一个班堵几次真空早已屡见不鲜。

“堵真空”算不上大的事故,但处理起来十分麻烦。特别是一旦真空室里的泥料被填满挤紧堵实,成了一整块又硬又粘的坚土,钢钎打进去也只能挖鸡蛋大小的一块泥料,两个棒小伙子一个多小时也掏不完,对生产的影响也就大了。

在双级真空挤出机里,泥料经上级搅拌、挤出被削成小块掉进真空室底部被下级螺旋绞刀推向机口成为外形规整的泥条。在正常情况下,上级送来的泥料和下级送出的泥料数量持平,真空室内没有积压,运行就正常。如果下级送出的泥料少于上级送来的泥料,在真空室出现“余料”,一旦余料积压在真空室里积少成堆,塞满了真空室堵住真空室顶上通往真空泵的出气口,就叫“堵真空”。此时,泥料粘附在真空室的顶部和四壁成为一个“掛”在下级螺旋绞刀头上一个泥料的“悬崖”。不掉下来,于是下级螺旋绞刀缺料,没有泥条出来,上级搅拌挤出挤不动,负荷猛升,情况就严重了。

“堵真空”也不可能是突如其来的,而是真空室中的余料积少成多才逐步造成“堵真空”的。所以只要我们在挤出机运行中多长个心眼,完全可以及时发现,把问题消减在发生之前。

一是:下级出泥条的速度连续减慢,而上级进料未变,即是“堵真空”的早期症状,应立即停机检查掏空真空,此时,真空室积压的泥料不多,也没有被压紧容易处理;

二是:下级出泥条速度越来越慢,机头、泥缸温度烫手,上级进料正常,此时已是“堵真空”的“中期”,症状再不停机掏空就不好办了,并应同时查明下级螺旋绞刀(首节)机口、芯具是否有绞刀叶片磨损严重,机口、芯具堵塞等情况,逐一排除,再重新开机;

三是:下级出泥条极慢,泥条、泥缸严重发烧,甚至滴点冷水也立即蒸发汽化,以及真空表的指示也不正常,此时已接近“堵真空”的晚期症状,必须立即“抢救”了。

预防的措施:一是及时修换下级的螺旋绞刀,特别是下级的首节绞刀(双叶片)一旦发现其磨损到绞刀叶片外缘和泥缸衬套之间的间隙达到15mm以上,立即修换。二是保持机头内壁光洁更不许在机头内壁堆焊耐磨电焊;三是机口、芯具的泥流通道必须畅通无阻;四是上级进料均匀,不超量,以免供大于求堵塞真空。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心