目前砖瓦行业隧道窑选型设计比较混乱,有的甚至谈不上设计,无原则的确定窑炉断面尺寸和长度,给人很大的迷惑,让客户无从选择。现就将一处典型的6.9m断面隧道窑的生产运行情况介绍如下,以供业内人士交流和选择。

山东能源集团赵官煤矿是一处新建矿井,位于山东省德州市,为消化利用每年排放的30多万吨矸石,委托山东省建筑材料工业设计研究院环美分院进行整体规划设计。在进行原料化验和充分的市场分析的基础上,确定建设两条年产6000万普通砖的生产线,窑炉选择6.9m断面平吊顶隧道窑。项目总投资4200万元。该项目于2009年3月份开始建设, 2009年10月1日正式投产。2011年9月份,该项目获国家发改委资源综合利用扶持基金570万元。

1. 工艺方案

现从原料储存到卸砖对生产线的工艺方案进行简要说明。

1.1 原料储存

该生产线离矸石山很近,但依然设计了储料棚,目的是保证雨雪天时破碎车间能够维持生产。原料棚设计为30×54m轻钢结构,檐口高度8.3m,料棚储料能满足破碎车间一周的产量需要。

1.2 破碎车间

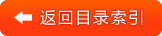

破碎车间设计产能不低于1300t/天,每天工作10h,夜间生产白天维修。环美分院在破碎车间设计上大胆突破,改变其他设计院经常采用的破碎楼结构,采用平面设计,原料运输采用普通皮带机,淘汰斗式提升机及刮板输送机等高成本设备。因原料上井时间短,难于破碎,该生产线采用两级破碎工艺。一级破碎采用高效环锤,选用两台,每台功率45kW,产量在100t左右;二级破碎采用高细锤破,共三台,单台功率132 kW,平时两开一备,回料采用两台笼式粉碎机进行二次破碎。笼式粉碎机维修量大,很多厂家不愿使用,但笼粉破碎细料量大,颗粒级配合理,是其他设备无法替代的,特别是含氧化钙高的原料、塑性差的原料,建议选择笼式粉碎机。实践证明该破碎工艺完全满足生产需要,每天夜间生产10h即可满足全天生产需要。筛分设备选用四台高频振动筛,除尘设备选用两台96-5的袋式除尘器。原材料性能见表1、表2、表3。

1.3 陈化库

陈化库设计为双面储料,储料量满足成型车间一周的用料量需求,取料采用两台斗式挖掘机。

1.4 成型车间

成型采用两台75硬塑成型挤出机,配套两台搅拌挤出机。成型车间每天两班生产,设计最高产量为30万块多孔砖/天,目前每天实际产量为25-26万块,完全满足生产要求。成型车间设计力求简洁,主要设备为箱式给料机、搅拌挤出机、砖机、码坯机,无其他设备。码坯机采用山东产的机器人码坯机,选用四台,码坯周期为34——40分钟。

1.5 烧结车间

烧结车间是整条生产线的核心,是生产线达产的关键。该生产线采用两条6.9m断面隧道窑,长度为153.05m,窑内容车35辆;配套干燥室为79.1m,容车18辆,干燥室与隧道窑平行布置。砖坯的干燥重要性甚至等同于焙烧,干燥控制不好不仅会影响产量,也会影响砖的质量,特别是对于一些干燥敏感系数比较高的原料影响更甚。环美分院历经十几年潜心研究,结合上百条生产线的实际生产状况,开发出独到的干燥系统,该系统有效地保证了大断面干燥室的干燥效果,特别是冬季有效地避免了不易干燥、容易塌坯等缺陷。

目前该生产线进车间隔为70分钟,码坯量为6048块KP1多孔砖/车,每天产量为12.4万KP1多孔砖。原料热值为1463kJ/kg(350kcal/kg)。

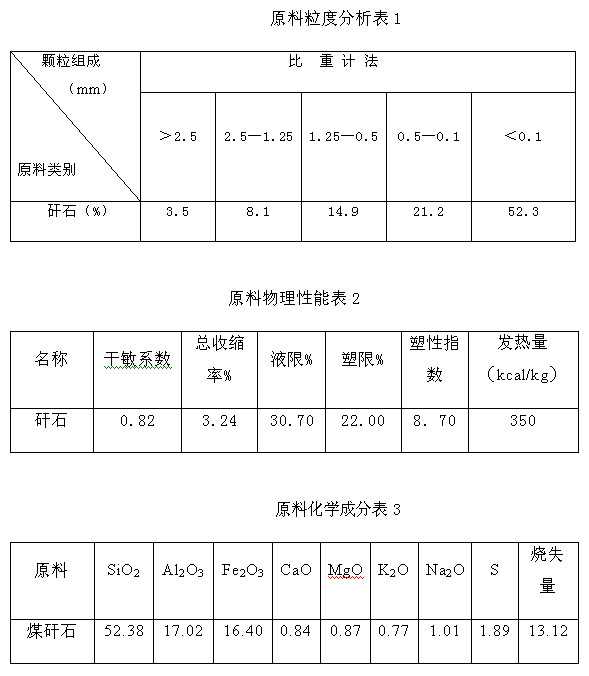

隧道窑温度曲线

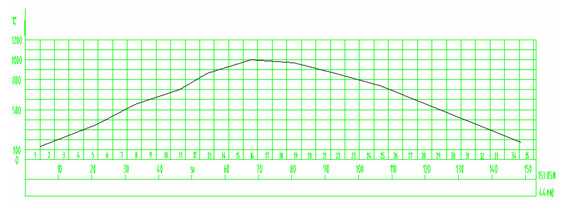

单条窑风机配备表

1.5卸砖

考虑到目前卸砖设备尚不完全成熟,该生产线卸砖仍采用人工卸砖。预留卸垛机安装位置。

2.创新设计

余热利用一直是砖瓦行业的热门话题,对隧道窑内大量富余的热量进行二次开发,合理利用余热资源可以为砖厂带来可观的经济效益,也可以提高隧道窑的产量。然而,近来部分砖厂盲目夸大余热利用的开发潜力,花几百万甚至上千万安装余热发电系统,而实践证明,隧道窑的余热量尚不足以带动发电系统,发电系统不能正常生产,发电产生的效益远低于其运行成本,有的甚至从未运行过。

环美分院立足实际,在深入掌握矸石砖烧结原理的基础上,开发出应用于6.9m断面的余热锅炉系统。本系统根据隧道窑温度曲线特点,选择余热大量聚集的冷却带,借鉴工业快装锅炉的结构形式,设计内置式低压余热锅炉,采热方式为静态热辐射。这种采热方式有效避免了因大量抽取热风导致的烧砖制度紊乱,实现了在保证烧砖的正常前提下充分利用余热的目的。余热采集管设计是该系统的关键,采集管的选材关系到整套系统的使用寿命和系统的安全性,采集管的布置方式直接影响系统的余热利用效率。环美分院开发出该系统来经过多年的革新与实践检验,不断调整方案,突破了多个技术难题,目前该低压余热锅炉系统在多条生产线运行,客户反应良好。

该系统锅筒安装在焙烧窑顶部,上升管受热部分置于窑体内,下降管在窑体外侧通过锅筒和集箱与上升管形成闭路循环。软化水处理系统布置在靠近窑墙的地面上,锅炉用水软化处理后进入软化水箱,水箱内的软化水通过补水泵送至省煤器,预热后进入锅筒。补水系统为自动补水。省煤器布置在冷却段顶板上部,用保温棉密封。软化水水质必须定期检测,化验仪器放在砖厂化验室。电控室就近放置,温度、压力、蒸汽流量等参数通过数据线接至电控室统一监测控制。主要配套仪表、阀门有:双色水位计、水位控制器、水位报警器、压力表、数显温度表、压力变送器、温度传感器、三通旋塞阀、安全阀、水位计球阀、进水截止阀、进水止回阀、主汽阀、副汽截止阀、锅筒排污阀、内螺纹球阀。主要控制系统包括:压力显示、温度显示、水位自动控制、流量显示。配套设备包括:全自动水处理设备、积水泵、分汽缸、取样冷水器。

赵官煤矿矸石砖厂安装了两套低压余热锅炉系统,每套锅炉设计余热蒸汽锅炉系统主要技术参数:

额定蒸发量: 2.6t/h

额定蒸汽压力:0.7Mpa

额定蒸汽温度:169℃

炉膛设计温度:750℃

检修次数: 每二年一次

实际使用情况为:每台锅炉平均产量为60t蒸汽/天,蒸汽压力0.5Mpa,平均温度169℃,蒸汽管道与矿锅炉房连接,主要用于办公室溴化锂空调制冷、井口采暖、食堂、车间采暖、矿浴室等处。该系统随着隧道窑的运行而不间断运行,蒸汽量稳定供应,投产两年多未出现明显问题,未停窑检修。赵官煤矿用两套余热锅炉系统代替一台四吨的快装锅炉,每年节约标煤几千吨,因减排二氧化硫、二氧化碳等废气而受到当地环保部门好评。赵官煤矿砖厂按照150元/t蒸汽和煤矿结算,去除运行成本20元/t,每年实现收入500万元左右。

每套低压余热锅炉系统投资不足百万,经济实用,安全可靠,是有热量需求的客户的理想选择。

低压余热锅炉系统断面图

三 运行分析

赵官煤矿砖厂运行两年多,平均年产量为13500万块折普通砖,是设计产能的1.125倍。配备工人128人,其中包括40名外包卸砖工。每年电耗为390万kWh,设备维修费用为48万元。根据砖厂财务人员分析,目前平均成本为0.15元/块标砖,德州市场出厂价为0.26元/块标砖,每块砖盈利0.11元,年盈利1485万元,加上余热蒸汽收入,每年实现盈利1985万元。

四 结论

破碎设计是整条生产线的基础,科学合理的设备选型和工艺布局才能够确保生产足够原料。破碎车间既是耗电大户又是维修大户,只用充分结合实际、广泛调研,才能设计出符合原料特点的破碎工艺,才能真正降低生产成本。

干燥是提高产量的关键。很多人忽视了干燥的重要性,在操作过程中不能发挥干燥室的作用,有的干燥室设计存在严重缺陷,结果导致产量提不起来却找不到原因。环美分院根据不同地区气候特点,在对原料充分分析的基础上,总结设计了合理可行的干燥系统,保证了砖坯干燥质量和干燥速度,确保砖坯进窑能烧。实践证明,好的干燥制度,直接提高了焙烧窑的烧结速度,进而提高了产量。从目前环美分院设计的隧道窑分析,平均超产10%以上。河南邓州宝源砖厂一条6.9m隧道窑达到7800万块标砖的产量,两条线用工120人,并且是人工码坯,生产线成为该地区的典范。

通过赵官煤矿砖厂的实践证明,中大断面隧道窑完全可以达产。根据环美分院设计的几十条6.9米断面隧道窑运行情况看,6.9m断面隧道窑基本产量在6500~7000万块普通砖/年,如果生产多孔砖、大孔砖的比例提高,其产量更高。

低压余热锅炉系统投资不大,安全可靠,确实能够带来丰厚的经济效益。该技术已在环美分院设计的多条生产线投入使用,得到了用户的广泛好评。有需求的用户可到环美分院参观考察。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心