二、 隧道窑焙烧砖瓦的原理

(1) 焙烧

砖坯在隧道窑中经过850~1050℃温度的烧结,并维持一定的时间间隔,在窑炉内进行热加工,完成一系列的高温物理化学反应,使产品冷却后具有一定的机械强度和物理化学性能,这个过程即为焙烧。

隧道窑焙烧的特点:

砖坯从进车端顶入,同时从出车端顶出;各车位温度固定(定带);最高温度车位固定(定点),最高烧结温度固定(定温)。顶车时温度向进车端移回一个车位;顶车后窑内的温度向出车端移动一个车位;当顶车的时间间隔等于温度回移一个车位的时间,最高车位位置和温度基本不变,火带温度基本不变,就实现了定带、定点、定温焙烧。

供风、抽烟和送热:隧道窑的供风从出砖端吸入或者鼓入,经过冷却带吸收砖余热加温后进入燃烧带,供氧燃烧,再经过高温预热带、低温预热带将烟气中的热量交换给砖坯,最后以余热约100℃左右烟气由抽烟风机抽出焙烧窑后再鼓入干燥室作为烘砖的热源。送热风机从冷却段抽出加热后空气直接送干燥室烘砖,此时鼓入窑内的风量需大于或者等于送热和抽烟风机从窑内抽走的总风量。

(2) 发热量、热平衡与焙烧的温度,富氧和欠氧燃烧

燃烧应该满足3个条件:可燃物质、达到该物质的燃点、有足够的氧气。

在砖瓦窑炉焙烧过程的热平衡中,可燃物质是煤,采用空气供氧。空气中的氧含量为21%,79%为其他不助燃的气体。

焙烧的发热量与焙烧方法,码坯方式等多个因素密切相关,每个烧窑师都能把砖烧好,但发热量都不一样。但是,一个窑炉,一种材料,一种砖型,会有一个最佳的单位发热量。单位发热量是供风,码坯,产量,焙烧温度,质量的紧密配合互动的结果。如达到单个指标,比如仅仅质量或者产量指标,其单位发热量相差40~60%是很司空见惯的。这不仅告诉我们焙烧工艺技术的复杂性,而且让我们明白正确烧结技术的节能潜力巨大。

窑内燃烧的热量平衡:一是煤燃烧发出热量;二是烧砖化学反应耗热;三是抽出含有温度高于100℃的二氧化碳和79%的空气中氮气的烟气,从窑内带走热量;四是窑车出砖从窑内带走热量;五是窑体散热带走热量。

内掺或者外投煤燃烧发出热量为进入窑内的主要热量,按中华人民共和国《烧结砖瓦能耗等级定额》-JC/T713-2007人工干燥隧道窑烧成单位总热耗定额为:

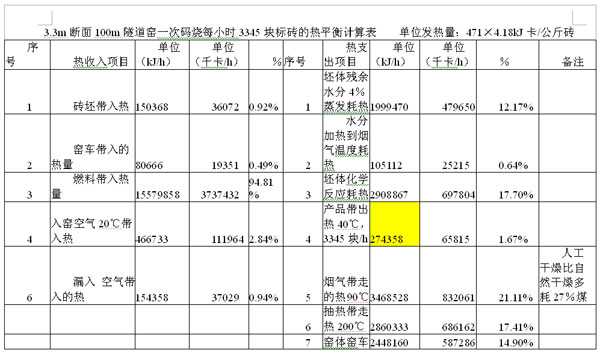

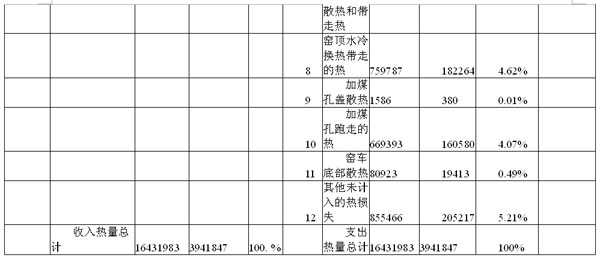

节能依据:热量平衡表是热能收入支出账本,可以发现浪费的热量,而减少浪费是节能的关键。以一个3.3m断面,100m长的隧道窑热平衡计算表为例:

表6-1

从表6-1中可以看出:

每kg砖达到471×4.18kJ热量的原因是:按3.3m宽3.3m长,码高14层,按每m3270块标砖应该每车4733块/车,实际码坯是3345块/车,码稀了30%,单位内掺增加了15%.

当输入给焙烧窑的热量小于支出的热量时,温度达不到最高烧成温度所需的烧结最高温度;

坯体化学反应耗热仅17.70%,余热利用潜力大;

减少热量支出的主要措施在于利用自然干燥降低砖坯的水分,入窑砖坯水分降低4%,热量支出将减少10%;人工干燥比自然干燥多用27%的煤。

延长出车时间到1.5倍(即90分钟时),烧蹲火,热平衡计算表中5,6,7,8,9,10,11款增加热量支出25%。

当抽风量高于最佳的空气过剩系数时,如果抽风量大于50%,富氧燃烧,烟气带走热量支出增加10%,窑内温度能量下降10%;

当抽风量低于最佳的空气过剩系数时,为欠氧燃烧。若抽风量不足最佳空气过剩系数的50%时,为全部燃料产生一氧化碳的不完全燃烧,其发热量约为完全燃烧的30%。如果抽风量再减小10%,至少有20%燃料会发生一氧化碳燃烧,燃烧发热量转换成温度至少减少14%;窑内温度能量至少下降14%。

从热平衡例子可以看出:在焙烧的时候,若多10%的空气,只多支出热量2%;但若少10%的空气,则发出的热量将减少14%。

(3) 预热、烧结、冷却的温度位置关系

① 火带定义

砖瓦焙烧窑位置温度关系定义为火带;

隧道窑温度车位关系曲线定义为火带曲线。

② 按焙烧基本功能定义火带

把从砖坯进窑后升温到850℃的车位带定义为预热带(分成低温、高温预热带);把从升温到850℃,又升温到最高温度,再下降到850℃的车位带定义为烧成带;把从下降到850℃后又降温到出砖温度的车位定义为保温冷却带。

③ 按煤的燃烧位置定义火带

把从砖坯进窑后升温到600℃的车位带定义为低温预热带;把从600℃升温到850℃的车位带定义为高温预热带;把从850℃升温到最高温度(约1000℃)的车位带定义为焙烧带;把从最高温度下降到850℃的车位带定义为保温带;把从下降到850℃后又降温到出砖的车位带定义为保温冷却带。

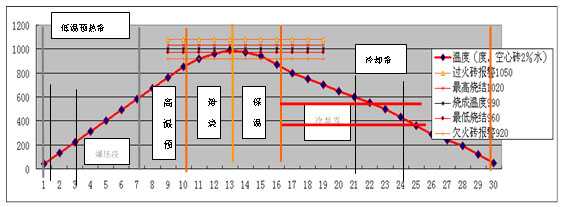

以下是一个30个车位的标准火带设计:

进焙烧窑的是含水率为2%的空心砖,最高烧成温度车位在13车位,最高温度990℃,火行速度为45分钟一车。从进车到850℃,每车升温80℃(106℃/小时),到达高温850℃~1000℃为3个车位,分别升温每车70℃、40℃、30℃,每小时升温为93℃/小时、53℃/小时、40℃/小时;1000~850℃时降温分别每车为50℃、60℃、70℃,每小时降温为66℃/小时、80℃/小时、93℃/小时,其他点降温为每车50~70℃。在2~3车位,温度升温如果超过150℃/小时(每车112℃),容易发生爆坯和网状裂纹;在21~23车位,温度降温超过93℃/小时(每车-70℃),容易发生冷却发纹和哑音。最佳烧结温度990℃,烧成温度范围为960℃~1020℃;过火报警温度1050℃;欠火报警温度920℃;火带分布情况如图6-5所示:低温预热带1~7车位、高温预热带7~10车位、焙烧带11~13车位、保温带14~16车位、冷却带17~30车位。

温度位置曲线与温度时间曲线的关系,用每车的顶车时间换算,得到温度时间曲线关系,两者原理相同,表现方式不同,其中换算关系是火行速度(m/小时)。

图6-5 火带的分布情况

(4)砖瓦窑焙烧火行速度与产量关系

从焙烧过程总体来看,轮窑是火走砖不走,隧道窑是砖走火不走。从隧道窑在一车的顶车时间内看,火仍然是从出车端向进车端行走,火行每走一个车位,隧道窑顶一车,将火顶回原位,顶车快慢与火速相等,维持火定点不走;轮窑火行每走一个窑门,移动风闸一个窑门,让风跟踪火行速度。

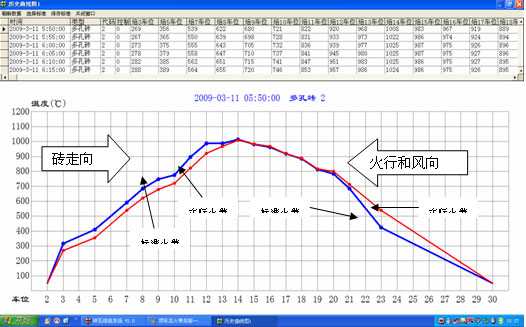

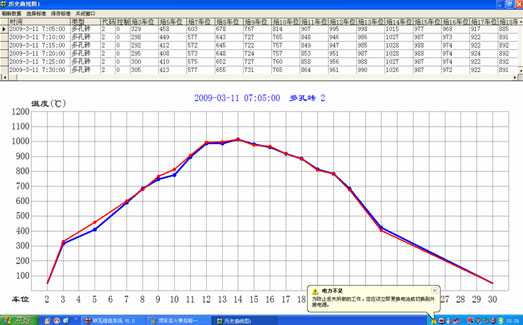

见图6-6中的标准火带和实际火带。2009年3月11日5:50分顶车后,实际火带向出车端移动一个车位:

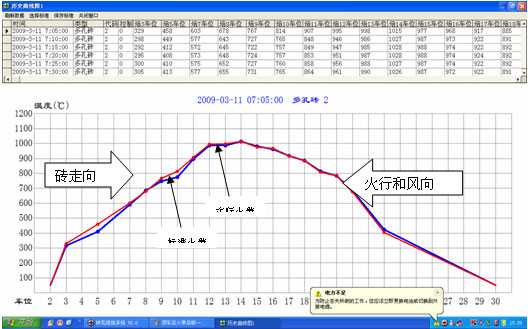

见图6-7,顶车后75分钟,实际火带向进车端移动一个车位4.35m,并与标准火带重合,可以顶下一车:

按上述的焙烧火行速度为75分钟一个车位:4.35m,火行速度为3.48m/小时。每车为KP1多孔砖5840块,折标9928块,每天产量19.2车,每天生产多孔砖112128块,折标190617块(6.9m大断面)。火速决定产量。

(5) 实现定温、定点、定带焙烧

定温:确定焙烧的最高温度;定点:确定最高温度点的车位;定带:确定一条温度标准火带曲线。

如果按标准火带曲线烧砖,当实际火带曲线(红线)与标准火带曲线(兰线)重合即顶车,就可实现定温定点的焙烧。

当火行没有达到标准火带线时提前顶车,火带向出砖方向后移;当火行达到标准火带线后顶车,火带向进砖方向前移;加快顶车,火带后移的办法为杀鸡取蛋的焙烧,此时产量是顶出的,而不是烧出的产量。烧蹲火不揭开火眼减速,仅仅延后顶车,火行速度将急剧加快,引起预热带温度偏高。如果湿坯进焙烧窑,还可能出现爆坯和因预热升温过急,水汽蒸发过急或者水分排出困难而产生的干燥裂纹。定点、定温、定带焙烧是隧道窑稳定高产、高质量、低煤耗最基本的焙烧方法。拉锯式(火带前移又后移)的烧法,将带来产量、质量不稳定,煤耗高。

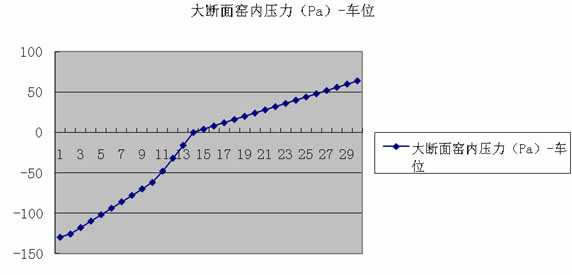

压力曲线:在进窑的风量和风压确定后,抽烟、送热、冷却风机的风量克服窑的阻力形成隧道窑中的各个车位的风压,其含义是间接监测鼓风风量、送热风量、抽烟风量,风压平衡而达到风量基本平衡。大断面隧道窑的零压点一般在最高温度车位的前一个车位到后一个车位之间,当抽烟风机转速一定时,零压点越靠向进车端,风量越大;小断面隧道窑为全窑负压,负压越大,风量越大,零压点在出车端。

以下是一个2.5m断面隧道窑实际测试的压力和顶部温度曲线:

16到23车位高温气体膨胀近3~4倍,流速加快3~4倍,该段两车位压差为17~25Pa,25~33车位压差为5~10Pa;15车位有漏风,温度下降了100℃,压力升高到30Pa;1~5车位哈风闸没有用起来,故最负的压力点在6车位。

下面为一个大断面窑的压力曲线:

上图压力曲线对应的大断面窑对应的下图温度位置曲线

零压点在14车位,最高温度点在14车位;最高温度车位两车的压力差为4~5Pa/m,每车位压差17~25Pa(抽烟风);冷却带为5~8Pa/车位(送热风+抽烟风)。

(6)砖瓦窑焙烧火带、火速、层面温差关系

1、隧道窑的火带与层面温差关系

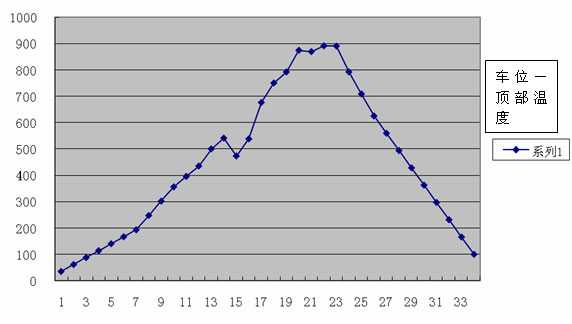

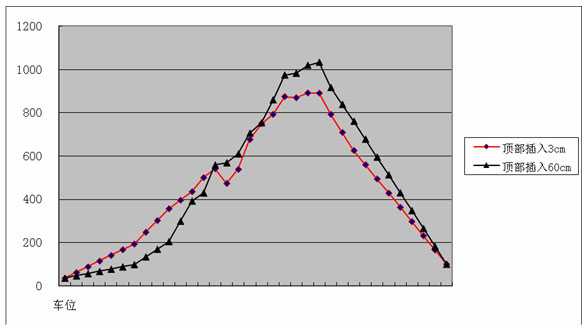

小断面隧道窑在高负压-320Pa下,抽风时顶部插入3cm的顶部风温,与顶部插入60cm的顶部风温的差距见下图:

顶部负压和顶部风速影响测温带来误差,当负压达到-320Pa时,大风量,插入深度3cm时的情况:顶部最高车位温度比中部温度约低100℃;在高温预热带,内掺煤开始燃烧车位,中部温度基本等于顶部温度;在低温预热带,中部温度低于顶部温度约100~150℃,其原因是车底的风从低温预热带传入窑内导致热烟气上升所致;在保温带和冷却带,顶部温度低于中部温度。

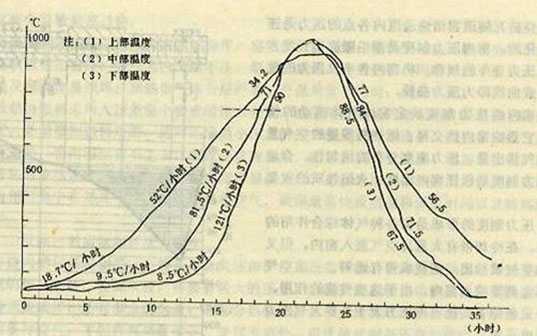

下图为大断面隧道窑上部、中部、下部的烧成时间——温度曲线:

在高温、低温预热段,中部和底部预热温度低于上部温度达到200~300℃;在高温预热段升温段,上部52℃/小时,中部81.5℃/小时,下部121℃/小时;在焙烧升温段,上部34.2℃/小时,中部71℃/小时,下部90℃/小时;在保温降温段,上部-77℃/小时,中部-84℃/小时,下部-88.5℃/小时;在冷却降温段,为上部-56.5℃/小时,中部-71.5℃/小时,下部-67.5℃/小时。最高温度点火行速度上、中、下都没有落后,中部和下部温度基本相等,上部温度比中下部温度约低85℃。

顶部测温误差还与顶部空隙大小有关,顶部间隙15cm与间隙35cm的温度检测误差达到60℃,间隙每增加10cm,经验数据是顶部检测温度降低30℃左右。

(7)干燥室温度标准曲线设计

干燥室预热升温速度设计为5~7℃/小时,进入干燥室砖坯的温度为25℃,需要干燥时间为8小时,约8~9个车位升温;恒温排潮温度为70℃~75℃(由于测温误差中部实际是95℃~100℃),时间为8个小时,车位为9~16车位;快速干燥时间为4个小时,升温速度为10℃/小时,车位为17~20车位。这是某砖厂一个低温大风量的干燥室车位——温度曲线见下图所示:

排潮口的温度为45℃,位置在2~5车位,夏天进干燥室砖坯温度为40℃,在2车位排潮;冬天进干燥室砖坯温度下降到5℃时,为保证排潮口温度仍然在45℃左右,排潮口需移动到窑内温度为45℃的5车位处,从夏天的2车位移动到冬天的5车位,多用了3个车位来升温以抵消气候下降的20℃。

(未完待续)

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心